Técnicas avanzadas de mecanizado de SiC para una mayor precisión

Compartir

Técnicas avanzadas de mecanizado de SiC para una mayor precisión

El carburo de silicio (SiC) es un material fundamental en industrias que exigen un rendimiento excepcional en condiciones extremas. Su combinación única de dureza, conductividad térmica e inercia química lo hace indispensable. Sin embargo, estas mismas propiedades presentan importantes desafíos de mecanizado. Esta publicación profundiza en las técnicas avanzadas de mecanizado de SiC, esenciales para producir componentes de precisión para una miríada de aplicaciones industriales de alto rendimiento, y explora cómo los socios expertos pueden ayudar a navegar este complejo panorama.

1. Introducción: Carburo de silicio personalizado: el imperativo de alto rendimiento

Los productos de carburo de silicio personalizados son componentes diseñados y fabricados específicamente para satisfacer las rigurosas exigencias de las aplicaciones industriales avanzadas. A diferencia de las piezas estándar, los componentes de SiC personalizados se adaptan a especificaciones precisas, lo que garantiza un rendimiento, una longevidad y una integración óptimos dentro de sistemas complejos. El carburo de silicio, un compuesto cristalino sintético de silicio y carbono, es famoso por su excepcional dureza (que se acerca a la del diamante), su alta conductividad térmica, su baja expansión térmica, su excelente resistencia a la corrosión y su estabilidad a temperaturas extremas (hasta 1600 °C o más en atmósferas controladas).

Estas propiedades hacen que el SiC sea esencial en entornos donde otros materiales fallarían. Por ejemplo, en la fabricación de semiconductores, los componentes de SiC son fundamentales para la manipulación de obleas y los equipos de procesamiento debido a su pureza, rigidez y resistencia a la erosión por plasma. En los hornos de alta temperatura, los elementos calefactores y los componentes estructurales de SiC brindan un servicio confiable y duradero. La capacidad de personalizar las piezas de SiC, desde geometrías intrincadas para intercambiadores de calor hasta superficies ultrasuaves para espejos, abre nuevas posibilidades en eficiencia y avance tecnológico. A medida que las industrias superan los límites del rendimiento, la necesidad de soluciones de SiC personalizadas y mecanizadas con precisión se vuelve cada vez más vital, lo que impulsa la innovación tanto en la ciencia de los materiales de SiC como en sus sofisticados procesos de mecanizado. La asociación con un especialista en SiC con conocimientos como Nuevos materiales CAS (SicSino) puede ser fundamental para realizar todo el potencial de esta cerámica avanzada.

2. Principales aplicaciones: la versatilidad del SiC en industrias exigentes

Las excepcionales propiedades de los componentes de carburo de silicio mecanizados a medida se prestan a una amplia gama de aplicaciones exigentes en varios sectores de alta tecnología. Su capacidad para soportar temperaturas extremas, resistir el desgaste y la corrosión, y mantener la estabilidad dimensional lo convierte en un material de elección para piezas críticas.

- Fabricación de semiconductores: Mandriles de obleas, anillos CMP (planificación químico-mecánica), cabezales de ducha, anillos de borde, efectores finales y anillos de enfoque. El SiC ofrece alta pureza, rigidez, resistencia al choque térmico y resistencia al grabado por plasma, cruciales para la fabricación moderna de chips.

- Aeroespacial & Defensa: Componentes para vehículos hipersónicos, boquillas de cohetes, blindaje ligero, sistemas de frenado de alto rendimiento y sustratos de espejo para sistemas ópticos. La baja densidad, la alta rigidez y la estabilidad térmica del SiC son clave.

- Hornos de alta temperatura y tratamiento térmico: Elementos calefactores, tubos radiantes, mobiliario de horno (vigas, rodillos, placas, soportes), tubos de protección de termopar y crisoles. El SiC proporciona una excelente resistencia a altas temperaturas y resistencia a la oxidación.

- Electrónica de potencia: Disipadores de calor, sustratos para módulos de potencia y componentes para dispositivos de conmutación de alto voltaje. Las propiedades de alta conductividad térmica y aislamiento eléctrico del SiC son vitales para una gestión térmica eficiente.

- Automoción: Componentes para vehículos eléctricos (VE), como sustratos de electrónica de potencia, piezas para sistemas de frenado (discos de freno cerámicos) y piezas resistentes al desgaste en motores o sistemas relacionados.

- Procesamiento químico: Sellos mecánicos, componentes de bombas (ejes, cojinetes, impulsores), piezas de válvulas, boquillas y tubos de intercambiadores de calor. La inercia química superior y la resistencia al desgaste del SiC garantizan la longevidad en entornos corrosivos.

- Metalurgia: Componentes para la manipulación de metales fundidos, como vainas de termopar, rotores de desgasificación y crisoles, que se benefician de la resistencia del SiC al choque térmico y al ataque químico de los metales fundidos.

- Energía renovable: Piezas para sistemas de energía solar concentrada (CSP), componentes en reactores nucleares de próxima generación y elementos duraderos para la extracción de energía geotérmica.

- Fabricación de LED: Susceptores y portadores para reactores MOCVD utilizados en la producción de LED y semiconductores compuestos, donde la estabilidad a alta temperatura y la pureza son primordiales.

- Maquinaria industrial: Ejes de precisión, cojinetes, revestimientos de desgaste y boquillas para la manipulación de fluidos abrasivos o aplicaciones de alto desgaste, lo que prolonga significativamente la vida útil de los componentes.

El mecanizado preciso del SiC es fundamental en estas aplicaciones para lograr las tolerancias y los acabados superficiales requeridos, lo que garantiza la funcionalidad y fiabilidad óptimas del producto final.

3. Por qué elegir carburo de silicio personalizado? Desbloqueando un rendimiento superior

Optar por componentes de carburo de silicio personalizados en lugar de materiales estándar o incluso piezas de SiC estándar ofrece una multitud de ventajas, que se traducen directamente en un rendimiento mejorado, una vida útil prolongada y una mayor eficiencia operativa en entornos industriales exigentes. La decisión de personalizar permite a los ingenieros y diseñadores adaptar las propiedades del material y la geometría de los componentes precisamente a los desafíos únicos de su aplicación.

Las ventajas clave de la personalización incluyen:

- Gestión térmica optimizada: Las piezas de SiC personalizadas se pueden diseñar con características y geometrías específicas de conductividad térmica (por ejemplo, canales de refrigeración complejos) para gestionar el calor de forma eficaz en aplicaciones como electrónica de potencia, LED de alta potencia e intercambiadores de calor. Esto conduce a un mejor rendimiento y fiabilidad del dispositivo.

- Excepcional resistencia al desgaste y a la abrasión: En aplicaciones que involucran lodos abrasivos, piezas móviles de alta velocidad o entornos erosivos (por ejemplo, boquillas, componentes de bombas, sellos mecánicos), las piezas de SiC personalizadas superan significativamente a los metales y otras cerámicas. La adaptación del grado de SiC y el acabado superficial puede mejorar aún más esta resistencia.

- Inercia química superior y resistencia a la corrosión: Los componentes de SiC personalizados son ideales para las industrias de procesamiento químico, ya que manipulan ácidos agresivos, álcalis y sales fundidas sin degradación. La personalización garantiza la compatibilidad incluso con los entornos químicos más desafiantes, lo que evita la contaminación y prolonga la vida útil del equipo.

- Estabilidad a altas temperaturas: El carburo de silicio mantiene su resistencia e integridad estructural a temperaturas muy altas (a menudo superiores a 1400-1600 °C). Los diseños personalizados pueden tener en cuenta las condiciones específicas de ciclo térmico y las cargas mecánicas a estas temperaturas, lo cual es crucial para las piezas de horno, los componentes de turbinas de gas y las aplicaciones aeroespaciales.

- Estabilidad dimensional y precisión: El SiC exhibe una baja expansión térmica y una alta rigidez, lo que permite la creación de componentes que mantienen su forma y tolerancias bajo cargas térmicas y mecánicas variables. El mecanizado personalizado garantiza que se cumplan estas dimensiones precisas para aplicaciones que requieren alta precisión, como bancos ópticos o equipos de manipulación de obleas de semiconductores.

- Potencial de aligeramiento: En comparación con muchos metales tradicionales de alta resistencia, el SiC ofrece una densidad más baja. Los componentes de SiC diseñados a medida pueden proporcionar la misma o mejor resistencia y rigidez con un peso reducido, lo que es beneficioso para aplicaciones aeroespaciales, automotrices y robóticas.

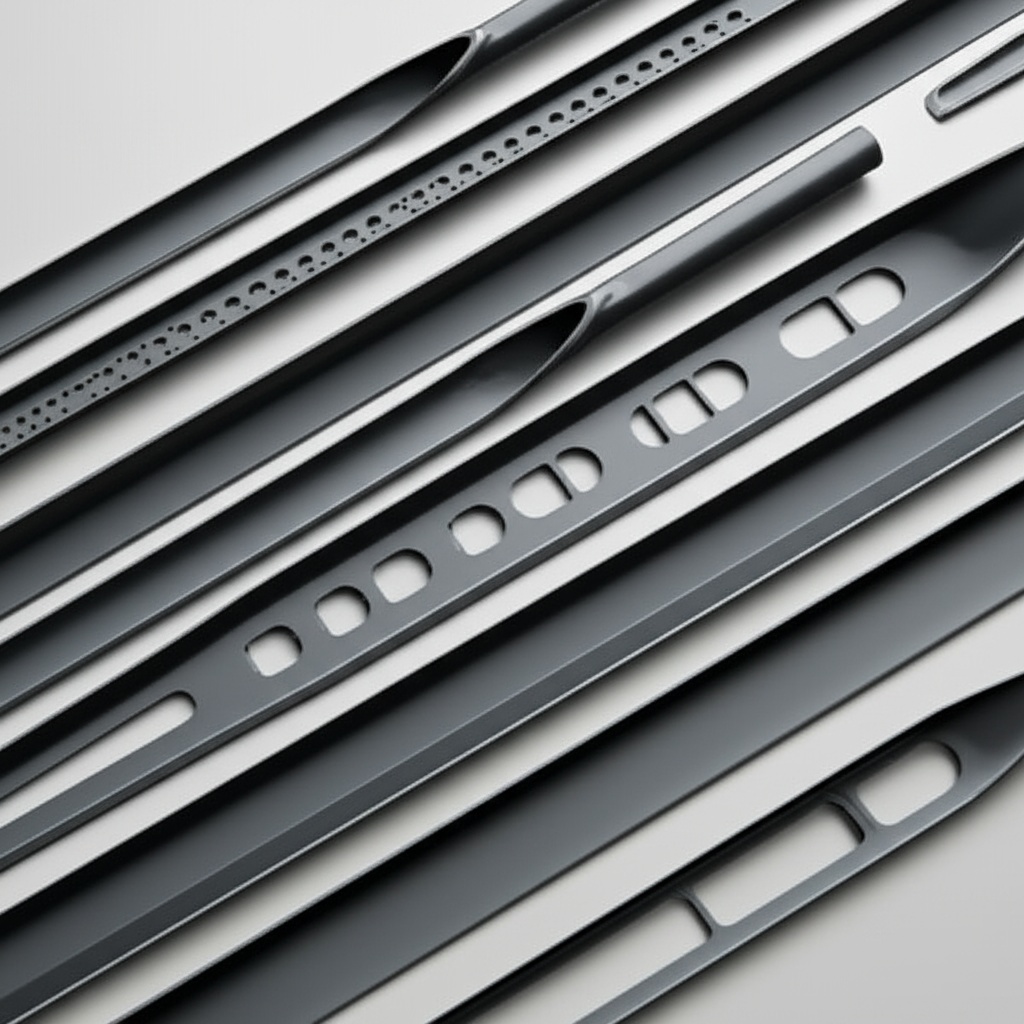

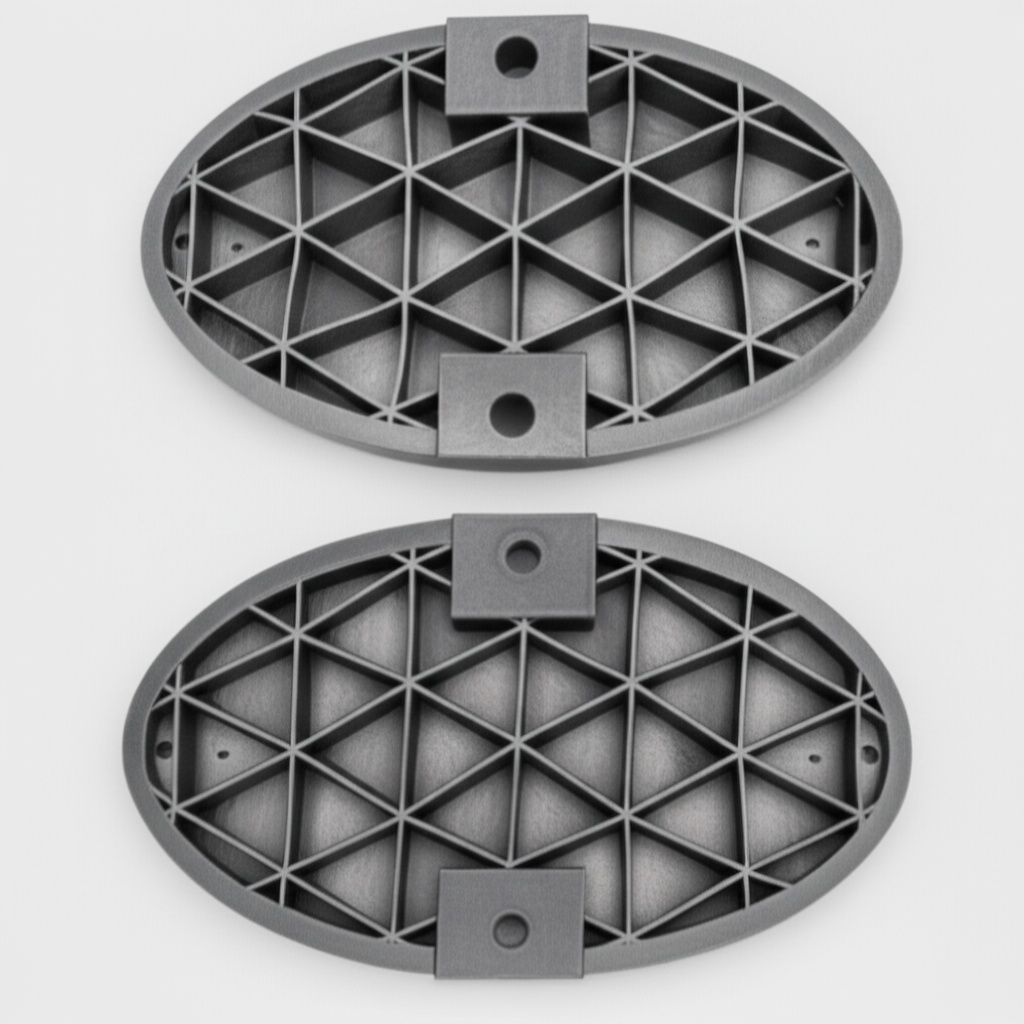

- Libertad de diseño para geometrías complejas: Las técnicas avanzadas de mecanizado de SiC, junto con procesos de conformado innovadores, permiten la creación de formas muy complejas que serían imposibles o prohibitivamente costosas con otros materiales. Esto permite diseños integrados, consolidación de piezas y rutas de flujo optimizadas.

Al elegir carburo de silicio personalizado, las empresas invierten en soluciones que no solo son funcionales, sino que están afinadas para ofrecer el máximo rendimiento y durabilidad, lo que en última instancia conduce a un menor costo total de propiedad y superioridad tecnológica.

4. Grados y composiciones de SiC recomendados para el mecanizado

La selección del grado adecuado de carburo de silicio es crucial para lograr las características de rendimiento deseadas y garantizar un mecanizado exitoso. Los diferentes procesos de fabricación producen materiales de SiC con diferentes microestructuras, niveles de pureza y propiedades mecánicas. Comprender estas distinciones es clave para los gerentes de adquisiciones y los ingenieros de diseño.

| Grado SiC | Características principales | Consideraciones comunes de mecanizado | Aplicaciones típicas |

|---|---|---|---|

| SiC de unión por reacción (RBSC / SiSiC) | Buena resistencia mecánica, excelente resistencia al choque térmico, alta conductividad térmica, relativamente más fácil de mecanizar (antes de la cocción final de algunas variantes, o debido a algo de silicio libre). A menudo se forma con forma neta. | La maquinabilidad es mejor que la SSiC debido a la presencia de silicio libre (típicamente 8-15%). La rectificación es el método principal. El utillaje de diamante es esencial. | Mobiliario de horno, intercambiadores de calor, sellos mecánicos, componentes de bombas, revestimientos de desgaste. |

| SiC sinterizado (SSiC / SiC alfa sinterizado) | Dureza muy alta, alta resistencia, excelente resistencia a la corrosión, alta pureza (sin silicio libre), buen rendimiento a alta temperatura. | Extremadamente duro y difícil de mecanizar. Requiere rectificado, lapeado y pulido con diamante especializado. Tasas de eliminación de material más lentas. | Cojinetes, boquillas, equipos de procesamiento de semiconductores (mandriles, anillos), piezas de bombas químicas, blindaje avanzado. |

| SiC de unión de nitruro (NBSC) | Buena resistencia al choque térmico, buena resistencia al desgaste, alta resistencia en caliente, formas relativamente complejas posibles. | La maquinabilidad es moderada; más duro que el RBSC pero generalmente más fácil que el SSiC. La rectificación con diamante es típica. | Mobiliario de horno, revestimientos de hornos, componentes para contacto con metales no ferrosos, revestimientos de ciclones. |

| SiC recristalizado (RSiC) | Alta pureza, excelente resistencia al choque térmico, buena resistencia a altas temperaturas, estructura porosa (se puede sellar). | La naturaleza porosa puede influir en el mecanizado; el utillaje de diamante sigue siendo necesario. El acabado superficial puede requerir un posprocesamiento si la porosidad es una preocupación. | Mobiliario de horno (soportes, placas), elementos calefactores, tubos de horno. |

| SiC CVD (deposición química de vapor SiC) | Pureza ultra alta (99,999 % +), teóricamente denso, excelente acabado superficial alcanzable, resistencia superior a productos químicos y plasma. | Muy duro y normalmente producido como revestimientos o formas a granel delgadas. El mecanizado suele ser rectificado o pulido de superficies. A menudo se utiliza para recubrir grafito u otros grados de SiC. | Componentes de semiconductores (piezas de cámara de grabado, susceptores), espejos ópticos, revestimientos protectores. |

| SiC cargado con grafito / SiC compuesto | Resistencia al choque térmico mejorada, maquinabilidad mejorada en comparación con el SSiC puro, propiedades autolubricantes en algunas variantes. | La maquinabilidad puede ser mejor debido al grafito, pero aún requiere herramientas de diamante. Las propiedades varían ampliamente según el contenido de grafito y la matriz de SiC. | Cojinetes, sellos, componentes deslizantes. |

Al considerar el mecanizado, la dureza y la tenacidad a la fractura del grado específico de SiC son primordiales. El SiC sinterizado, al ser uno de los más duros, generalmente presenta los desafíos de mecanizado más importantes, lo que requiere técnicas de rectificado avanzadas y tiempos de procesamiento más largos. El SiC unido por reacción, con su fase de silicio residual, puede ser algo más indulgente, pero aún exige una manipulación cuidadosa y el utillaje de diamante adecuado. Por lo tanto, la elección del grado de SiC debe equilibrar las propiedades deseadas de uso final con las complejidades y los costos asociados con su fabricación y mecanizado.

5. Consideraciones de diseño para productos de SiC personalizados

El diseño de componentes para la fabricación de carburo de silicio requiere un enfoque diferente al diseño con metales o plásticos. La dureza y fragilidad inherentes del SiC exigen una cuidadosa consideración del diseño para la fabricabilidad (DFM) para lograr resultados óptimos, minimizar los costos y garantizar la integridad de los componentes. Los ingenieros deben colaborar estrechamente con los especialistas en mecanizado de SiC para aprovechar las fortalezas del material y, al mismo tiempo, mitigar sus limitaciones.

Entre las consideraciones clave del diseño figuran:

- Geometría y Complejidad:

- La sencillez es clave: Si bien las formas complejas son posibles, las geometrías más simples generalmente reducen el tiempo y el costo de mecanizado. Evite características innecesariamente intrincadas.

- Características internas: Los orificios profundos y estrechos o las cavidades internas complejas pueden ser muy difíciles y costosos de mecanizar en SiC. Considere si estos se pueden lograr mediante la formación de forma casi neta antes de la sinterización final o si son factibles diseños alternativos.

- Evite las esquinas internas afiladas: Las esquinas internas afiladas actúan como concentradores de tensión y pueden provocar el inicio de grietas. Se deben incorporar radios internos generosos (por ejemplo, >0,5 mm, preferiblemente más grandes).

- Radios externos: De manera similar, los bordes externos afilados son propensos a astillarse. Especifique radios pequeños o chaflanes en todos los bordes externos.

- Espesor de pared y relaciones de aspecto:

- Grosor mínimo de la pared: Las paredes delgadas son frágiles y difíciles de mecanizar sin causar fracturas. Consulte a su proveedor de SiC para conocer los espesores mínimos de pared recomendados según el tamaño de la pieza y el grado de SiC (por ejemplo, normalmente >1-2 mm para diseños robustos).

- Espesor de Pared Uniforme: Esfuércese por lograr un espesor de pared uniforme en toda la pieza para minimizar las tensiones internas durante la cocción (si corresponde) y el mecanizado.

- Relaciones de Aspecto: Las relaciones de aspecto altas (por ejemplo, pasadores largos y delgados o ranuras profundas y estrechas) pueden ser problemáticas. Discuta las limitaciones con su socio de mecanizado.

- Puntos de tensión y soporte de carga:

- Comprenda la fragilidad del material: El SiC es un material frágil con baja tenacidad a la fractura. No cede plásticamente como los metales. Los diseños deben minimizar las tensiones de tracción y evitar las cargas de impacto siempre que sea posible.

- Distribución de la carga: Diseñe características que distribuyan las cargas sobre áreas más grandes para reducir la tensión localizada.

- Análisis por elementos finitos (FEA): Para componentes críticos, se recomienda encarecidamente el análisis de elementos finitos (FEA) para identificar regiones de alta tensión y optimizar el diseño antes de la fabricación.

- Tolerancias y maquinabilidad:

- Tolerancias realistas: Si bien se pueden lograr tolerancias muy estrictas con el mecanizado avanzado de SiC, aumentan significativamente el costo y el plazo de entrega. Especifique las tolerancias solo tan estrictas como sea absolutamente necesario para la aplicación.

- Características de referencia: Defina claramente las características de referencia para el mecanizado y la inspección.

- Unión y ensamblaje:

- Si el componente de SiC necesita ensamblarse con otras piezas (SiC u otros materiales), considere la expansión térmica diferencial, los métodos de unión (por ejemplo, soldadura fuerte, ajuste por contracción, fijación mecánica) y el diseño de las superficies de acoplamiento.

La consulta temprana con un proveedor experimentado de mecanizado de SiC durante la fase de diseño es crucial. Pueden ofrecer información invaluable sobre las limitaciones y oportunidades específicas del material, lo que lleva a un componente de SiC personalizado más robusto, rentable y fabricable. Para obtener asesoramiento experto sobre sus necesidades de diseño específicas, considere comunicarse con apoyo a la personalización para garantizar que sus piezas de SiC cumplan con todos los requisitos técnicos.

6. Tolerancia, acabado superficial y precisión dimensional en el mecanizado de SiC

Lograr tolerancias estrictas, acabados superficiales específicos y una alta precisión dimensional son sellos distintivos del mecanizado avanzado de carburo de silicio. Estos factores son críticos para el rendimiento de los componentes de SiC en aplicaciones de precisión como el procesamiento de semiconductores, los sistemas ópticos y los cojinetes de alto rendimiento. Sin embargo, la extrema dureza del SiC hace que la consecución de estas especificaciones sea un esfuerzo sofisticado y, a menudo, costoso.

Tolerancias:

- Tolerancias estándar: Para piezas de SiC sinterizadas o unidas por reacción sin un mecanizado posterior extenso, las tolerancias suelen estar en el rango de ±0,5 % a ±1 % de la dimensión, o un mínimo de ±0,1 mm a ±0,5 mm.

- Tolerancias mecanizadas: A través del rectificado, lapeado y pulido con

- Tolerancias dimensionales: Es posible lograr tolerancias dimensionales de hasta ±0,005 mm (5 µm) o incluso más ajustadas para características críticas en piezas más pequeñas, aunque esto impacta significativamente en el costo. Más comúnmente, se especifican tolerancias de ±0,01 mm a ±0,025 mm para aplicaciones de precisión.

- Tolerancias geométricas: La planitud, el paralelismo, la perpendicularidad y la cilindricidad también se pueden controlar a niveles muy altos, a menudo dentro de unos pocos micrómetros (µm) en superficies significativas. Por ejemplo, se puede lograr una planitud de λ/4 o mejor para espejos de SiC de grado óptico.

Acabado Superficial (Rugosidad):

- Tal como se cuece/sinteriza: La rugosidad superficial (Ra) para piezas sinterizadas puede oscilar entre 1 µm y 10 µm o más, según el método de conformado y el grado de SiC.

- Acabado rectificado: El rectificado con diamante estándar puede lograr acabados superficiales típicamente en el rango de Ra 0,2 µm a Ra 0,8 µm.

- Acabado pulido/lapiado: Para aplicaciones que requieren superficies ultra lisas (por ejemplo, sellos, cojinetes, espejos, mandriles de obleas de semiconductores), se emplean procesos de lapeado y pulido.

- Lapeado: Puede lograr Ra 0,05 µm a Ra 0,2 µm.

- Pulido: Puede lograr acabados similares a espejos con Ra < 0,02 µm (20 nm), a veces incluso hasta niveles de Angstrom para aplicaciones ópticas especializadas.

Precisión Dimensional:

La precisión dimensional se refiere a cuán estrechamente la pieza fabricada se ajusta a las dimensiones nominales especificadas en el diseño. En el mecanizado de SiC, esto se asegura a través de:

- Equipos de mecanizado de precisión: Utilización de rectificadoras CNC, máquinas de lapeado y equipos de pulido de alta rigidez, diseñados específicamente para cerámicas duras.

- Herramientas avanzadas: Empleo de herramientas de diamante de alta calidad (ruedas, lodos, pastas) del tamaño de grano y tipo de unión apropiados.

- Control de procesos: Implementación de un control de proceso meticuloso, que incluye el monitoreo del desgaste de la herramienta, la aplicación de refrigerante, las velocidades de avance y las velocidades de corte.

- Metrología: Uso de equipos de metrología avanzados, como máquinas de medición por coordenadas (CMM), perfilómetros ópticos, interferómetros y probadores de rugosidad superficial, para verificar las dimensiones y las características de la superficie.

Es importante que los diseñadores y los profesionales de adquisiciones comprendan que existe una correlación directa entre la rigidez de las tolerancias/acabados y el costo/tiempo de entrega de los componentes de SiC. Especificar solo lo que es funcionalmente necesario es crucial para obtener soluciones rentables. Discuta siempre estos requisitos en detalle con su socio de mecanizado de SiC para alinear las expectativas y las capacidades.

7. Necesidades de posprocesamiento para mejorar el rendimiento y la durabilidad del SiC

Si bien el mecanizado avanzado constituye el núcleo del conformado de componentes de carburo de silicio, se pueden aplicar varios tratamientos de posprocesamiento para mejorar aún más su rendimiento, durabilidad e idoneidad para aplicaciones específicas. Estos pasos suelen ser cruciales para cumplir con los estrictos requisitos operativos en industrias como la de semiconductores, aeroespacial y procesamiento químico.

Las técnicas comunes de posprocesamiento para componentes de SiC incluyen:

- Rectificado de Precisión: Incluso después del conformado inicial, muchas piezas de SiC se someten a un rectificado de precisión adicional para lograr las dimensiones finales, tolerancias ajustadas y acabados superficiales mejorados. Este es un paso fundamental para la mayoría de los componentes de SiC de alto rendimiento.

- Lapeado y pulido:

- Lapeado: Se utiliza para lograr superficies muy planas y acabados superficiales finos, típicamente mejores que el rectificado. Implica el uso de un lodo abrasivo entre la pieza de SiC y una placa de lapeado. Esencial para sellos mecánicos, asientos de válvulas y sustratos que requieren alta planitud.

- Pulido: El paso final para lograr superficies ultra lisas, similares a espejos (por ejemplo, Ra < 0,02 µm). Se utilizan lodos o pastas de diamante con tamaños de grano progresivamente más finos. Crítico para componentes ópticos, mandriles de obleas de semiconductores y cojinetes de alto rendimiento.

- Afilado/Chaflanado de bordes: Debido a la fragilidad del SiC, los bordes afilados son propensos a astillarse. El afilado o chaflanado de los bordes crea un pequeño radio o bisel en los bordes, lo que mejora la robustez de manipulación y reduce el riesgo de inicio de fractura.

- Limpieza: Los procesos de limpieza a fondo son esenciales, especialmente para aplicaciones de alta pureza como la fabricación de semiconductores. Esto puede implicar limpieza por ultrasonidos, limpieza química especializada y enjuagues con agua desionizada para eliminar cualquier residuo del mecanizado o la manipulación.

- Sellado/Impregnación:

- Algunos grados de SiC, como ciertos tipos de RBSC o RSiC poroso, pueden tener porosidad residual. Para aplicaciones que requieren estanqueidad a gases o líquidos, o una mejor resistencia química, estos poros pueden sellarse.

- El sellado se puede realizar con varios materiales, incluidas resinas, vidrios o incluso mediante la infiltración química en fase de vapor (CVI) de SiC para densificar la superficie.

- Recubrimiento:

- Recubrimiento CVD SiC: La aplicación de una fina capa de SiC CVD denso y ultra puro sobre un sustrato de SSiC o RBSC puede mejorar significativamente la pureza de la superficie, la resistencia a la corrosión y la resistencia al desgaste. Común en aplicaciones de semiconductores.

- Otros recubrimientos funcionales: Dependiendo de la aplicación, se pueden aplicar otros recubrimientos (por ejemplo, carbono tipo diamante (DLC), recubrimientos metálicos para soldadura fuerte) para proporcionar propiedades superficiales específicas.

- Recocido: En algunos casos, se puede utilizar un paso de recocido posterior al mecanizado para aliviar cualquier tensión inducida durante las operaciones de rectificado agresivas, aunque esto es menos común para el SiC que para los metales debido a la estabilidad a alta temperatura del SiC.

- Mecanizado/texturizado por láser: Si bien el conformado primario se realiza mediante rectificado, los láseres se pueden utilizar para la creación de características finas, la perforación de pequeños orificios o la texturización de la superficie para modificar la fricción o la humectabilidad.

La selección de los pasos de posprocesamiento apropiados depende en gran medida del grado de SiC, el diseño del componente y su aplicación prevista. Cada paso se suma al costo y al tiempo de entrega generales, por lo que es crucial especificar solo aquellos tratamientos que proporcionen un beneficio tangible para el rendimiento o la longevidad del componente. La colaboración con un proveedor de SiC con conocimientos ayudará a determinar la estrategia de posprocesamiento más eficaz y económica.

8. Desafíos comunes en el mecanizado de SiC y cómo superarlos

El mecanizado de carburo de silicio es inherentemente desafiante debido a su excepcional dureza (que se clasifica justo por debajo del diamante en la escala de Mohs), alta rigidez y naturaleza frágil. Estas propiedades pueden provocar un rápido desgaste de la herramienta, dificultad para lograr las geometrías y acabados superficiales deseados y la posibilidad de dañar los componentes si no se manipulan correctamente. Comprender estos desafíos es el primer paso para superarlos.

Los desafíos clave incluyen:

- Dureza extrema y abrasividad:

- Desafío: Conduce a un desgaste muy rápido de las herramientas de corte, incluso de las herramientas de diamante. Esto aumenta los costos de las herramientas y puede causar la pérdida de precisión dimensional si no se gestiona.

- Mitigación: Uso de herramientas de diamante de alta calidad, diseñadas específicamente (ruedas, taladros, fresas) con el tamaño de grano de diamante, la concentración y el material de unión apropiados. La inspección, el aderezo y el reemplazo regulares de las herramientas son cruciales. El empleo de técnicas de mecanizado avanzadas como el rectificado asistido por ultrasonidos también puede reducir el desgaste de la herramienta y las fuerzas de corte.

- Fragilidad y baja tenacidad a la fractura:

- Desafío: El SiC es propenso a astillarse, microfisuras y fracturas catastróficas bajo fuerzas de corte excesivas o manipulación inadecuada. Esto es especialmente cierto para las esquinas afiladas y las secciones delgadas.

- Mitigación: Empleo de estrategias de mecanizado que minimicen las tensiones de tracción, como el rectificado con velocidades de avance, profundidades de corte y velocidades de rueda optimizadas. Uso de máquinas herramienta de alta rigidez para reducir las vibraciones. Incorporación de radios generosos en los diseños de piezas y evitando las esquinas afiladas. Sujeción y soporte cuidadosos de la pieza de trabajo.

- Altas fuerzas de mecanizado:

- Desafío: La dureza del SiC da como resultado altas fuerzas de corte, lo que puede provocar la deflexión de la herramienta, el desgaste de la máquina herramienta y las imprecisiones en la pieza mecanizada.

- Mitigación: Utilización de máquinas herramienta rígidas y de alta precisión con excelentes características de amortiguación. Optimización de los parámetros de corte para equilibrar la velocidad de eliminación de material con la generación de fuerza. Empleo de refrigeración y lubricación eficaces para reducir la fricción y el calor.

- Lograr tolerancias ajustadas y acabados superficiales finos:

- Desafío: Las propiedades del material dificultan y consumen mucho tiempo lograr tolerancias submicrónicas y acabados superficiales similares a espejos.

- Mitigación: Procesos de mecanizado en varias etapas, comenzando con el rectificado en bruto y progresando al rectificado fino, lapeado y pulido utilizando abrasivos de diamante progresivamente más finos. El control meticuloso del proceso y la metrología avanzada son esenciales.

- Problemas térmicos:

- Desafío: Aunque el SiC tiene una alta conductividad térmica, aún puede producirse un calentamiento localizado en la interfaz herramienta-pieza de trabajo, lo que podría provocar daños térmicos o afectar la integridad de la superficie.

- Mitigación: Aplicación eficaz y constante de refrigerantes para disipar el calor y eliminar la viruta. Elección de refrigerantes compatibles con el SiC y el proceso de mecanizado.

- Daño Subsuperficial:

- Desafío: El mecanizado agresivo puede inducir una capa de daño subsuperficial (microfisuras, tensión residual) que puede comprometer la resistencia y la fiabilidad del componente de SiC.

- Mitigación: Empleo de técnicas de rectificado o lapeado suaves, especialmente en las etapas de acabado. Se pueden utilizar métodos de inspección posteriores al mecanizado (por ejemplo, microscopía, grabado) para evaluar la integridad subsuperficial y, a veces, el recocido puede aliviar la tensión.

- Coste y plazo de entrega:

- Desafío: Debido a los factores anteriores (desgaste de la herramienta, bajas velocidades de eliminación de material, necesidad de equipos y experiencia especializados), el mecanizado de SiC es generalmente más caro y consume más tiempo que el mecanizado de metales.

- Mitigación: Optimización del diseño de la pieza para la fabricabilidad. Trabajar con especialistas experimentados en mecanizado de SiC que hayan perfeccionado los procesos y los flujos de trabajo eficientes. Comunicación clara de los requisitos para evitar una sobreespecificación innecesaria.

Superar estos desafíos requiere una combinación de tecnología de mecanizado avanzada, conocimiento de la ciencia de los materiales, experiencia en procesos y control de calidad meticuloso. La asociación con un proveedor que demuestre una profunda comprensión y capacidad en el mecanizado de SiC es primordial para obtener resultados exitosos.

9. Cómo elegir el proveedor de SiC adecuado: una decisión estratégica

La selección del proveedor de carburo de silicio adecuado es una decisión crítica que puede impactar significativamente la calidad, el rendimiento, el costo y la fiabilidad de sus componentes de SiC personalizados. Dada la naturaleza especializada de la fabricación y el mecanizado de SiC, no todos los proveedores poseen las capacidades necesarias. Un proceso de evaluación exhaustivo es esencial para los profesionales de adquisiciones técnicas, los OEM y los ingenieros.

Factores clave a considerar al evaluar un proveedor de SiC:

- Conocimientos técnicos y experiencia:

- Evalúe su comprensión de la ciencia de los materiales de SiC, incluidos los diferentes grados y sus propiedades.

- Pregunte sobre su experiencia con aplicaciones similares a la suya.

- Busque un historial comprobado, estudios de casos o testimonios. Considere sus éxitos pasados y proyectos de clientes.

- Capacidades de fabricación y mecanizado:

- ¿Ofrecen una gama de métodos de conformado de SiC (por ejemplo, prensado, colado por deslizamiento, extrusión) y la capacidad de producir varios grados de SiC (RBSC, SSiC, etc.)?

SicSino - Nuevos materiales CAS

Nosotros, CAS new materials(SicSino), llevamos introduciendo y aplicando la tecnología de producción de carburo de silicio desde 2015, ayudando a las empresas locales a conseguir una producción a gran escala y avances tecnológicos en los procesos de los productos. Hemos sido testigos de la aparición y el desarrollo continuo de la industria local de carburo de silicio.