高精度を実現する高度なSiC加工技術

シェア

高精度を実現する高度なSiC加工技術

炭化ケイ素(SiC)は、過酷な条件下で卓越した性能を要求される産業において、重要な基幹材料として位置づけられています。そのユニークな特性である硬度、熱伝導率、化学的慣性の組み合わせは、不可欠なものとなっています。しかし、これらの特性こそが、加工における大きな課題となっています。本稿では、様々な高性能産業用途向けの精密部品を製造するために不可欠な、高度なSiC加工技術について掘り下げ、専門パートナーがこの複雑な状況をどのようにナビゲートできるかを考察します。

1. はじめに:カスタム炭化ケイ素 – 高性能への必須要件

カスタム炭化ケイ素製品は、高度な産業用途の厳しい要求に応えるために特別に設計、製造されたコンポーネントです。既製品とは異なり、カスタムSiCコンポーネントは、最適な性能、長寿命、複雑なシステム内での統合を確実にするために、正確な仕様に合わせて調整されています。ケイ素と炭素の合成結晶化合物である炭化ケイ素は、その卓越した硬度(ダイヤモンドに匹敵)、高い熱伝導率、低い熱膨張率、優れた耐食性、および極端な温度(制御された雰囲気下で最大1600℃以上)での安定性で知られています。

これらの特性により、SiCは他の材料が故障する環境に不可欠です。例えば、半導体製造では、SiCコンポーネントは、その純度、剛性、プラズマエロージョンに対する耐性から、ウェーハハンドリングおよび処理装置に不可欠です。高温炉では、SiC発熱体と構造部品が、信頼性の高い長寿命のサービスを提供します。熱交換器用の複雑な形状から、鏡面用の超平滑表面まで、SiC部品をカスタマイズできる能力は、効率と技術的進歩における新たな可能性を切り開きます。産業界が性能の限界を押し広げるにつれて、精密に加工されたカスタムSiCソリューションの必要性がますます重要になり、SiC材料科学とその洗練された加工プロセスの両方でイノベーションを推進しています。 CAS新素材(SicSino) のような知識豊富なSiCスペシャリストとの提携は、この先進セラミックスの可能性を最大限に引き出す上で極めて重要です。

2. 主な用途:要求の厳しい産業におけるSiCの多様性

カスタム加工された炭化ケイ素部品の優れた特性は、様々なハイテク分野にわたる幅広い用途に適しています。極端な温度に耐え、摩耗や腐食に強く、寸法安定性を維持できるため、重要な部品の材料として選ばれています。

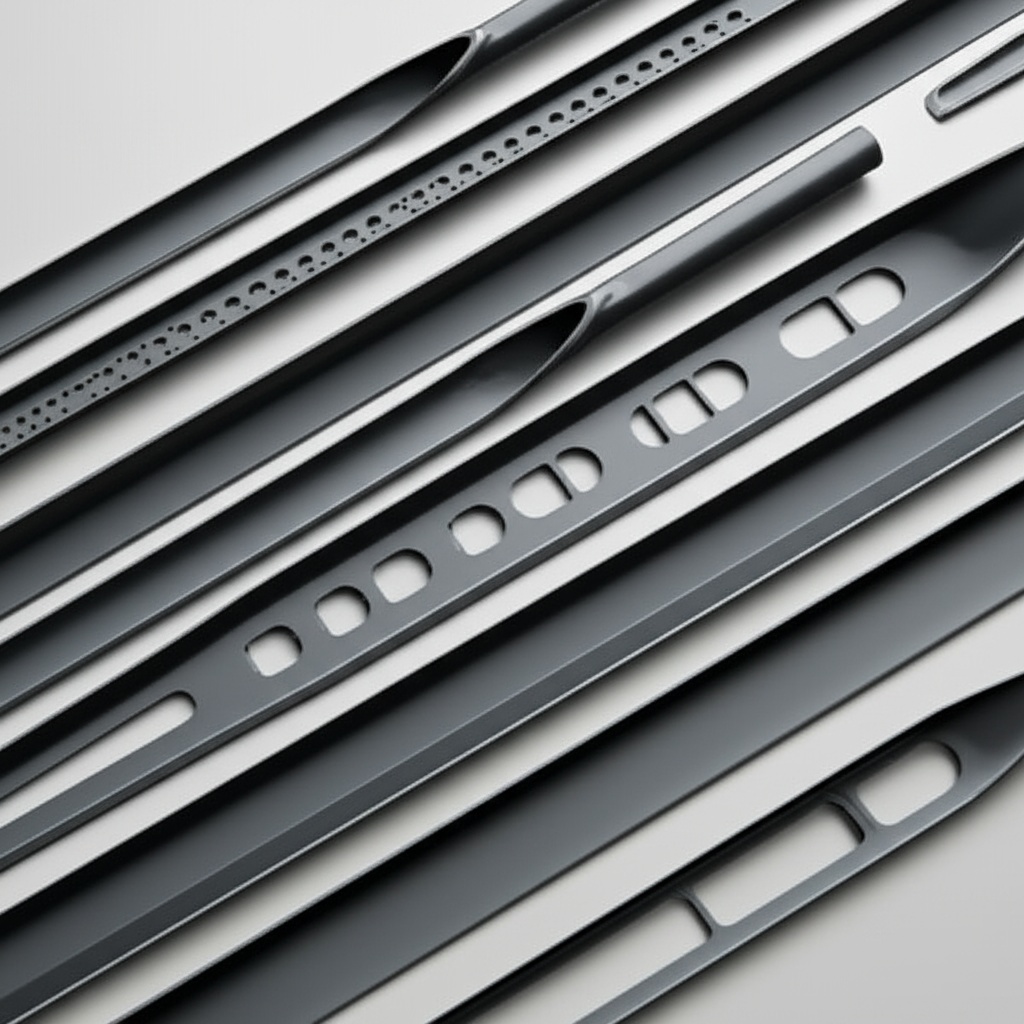

- 半導体製造: ウェーハチャック、CMPリング(化学機械研磨)、シャワーヘッド、エッジリング、エンドエフェクタ、フォーカスリング。SiCは、高い純度、剛性、耐熱衝撃性、プラズマエッチング耐性を提供し、最新のチップ製造に不可欠です。

- 航空宇宙および防衛: 極超音速機、ロケットノズル、軽量装甲、高性能ブレーキシステム、光学システムのミラー基板用コンポーネント。SiCの低密度、高剛性、熱安定性が重要です。

- 高温炉と熱処理: 発熱体、ラジアントチューブ、キルンファーニチャー(ビーム、ローラー、プレート、セッター)、熱電対保護管、るつぼ。SiCは、優れた高温強度と耐酸化性を提供します。

- パワーエレクトロニクス ヒートシンク、パワーモジュール用基板、高電圧スイッチングデバイス用コンポーネント。SiCの高い熱伝導率と電気絶縁特性は、効率的な熱管理に不可欠です。

- 自動車: 電気自動車(EV)用コンポーネント(パワーエレクトロニクス基板、ブレーキシステム用部品(セラミックブレーキディスク)、エンジンまたは関連システム内の耐摩耗部品など)。

- 化学処理: メカニカルシール、ポンプ部品(シャフト、ベアリング、インペラー)、バルブ部品、ノズル、熱交換器チューブ。SiCの優れた化学的慣性および耐摩耗性により、腐食性環境での長寿命が保証されます。

- 冶金: 溶融金属を取り扱うためのコンポーネント(熱電対シース、脱ガスローター、るつぼなど)。SiCの耐熱衝撃性と溶融金属による化学的攻撃に対する耐性が役立ちます。

- 再生可能エネルギー: 太陽光発電(CSP)システム用部品、次世代原子力発電所用コンポーネント、地熱エネルギー抽出用の耐久性のある要素。

- LED製造: LEDおよび化合物半導体製造に使用されるMOCVDリアクター用サセプタおよびキャリア。高温安定性と純度が最重要です。

- 産業機械: 研磨性流体を取り扱うための精密シャフト、ベアリング、耐摩耗ライナー、ノズル、または高摩耗用途。部品寿命を大幅に延長します。

これらの用途において、SiCの精密加工は、必要な公差と表面仕上げを達成し、最終製品の最適な機能性と信頼性を確保するために不可欠です。

3. なぜカスタム炭化ケイ素を選ぶのか?優れた性能を引き出す

標準材料や既製のSiC部品ではなく、カスタム炭化ケイ素部品を選択することで、多くの利点が得られ、過酷な産業環境における性能向上、耐用年数の延長、および運用効率の向上に直接つながります。カスタマイズを選択することで、エンジニアや設計者は、材料特性と部品形状を、アプリケーション固有の課題に合わせて正確に調整できます。

カスタマイズの主な利点は以下の通り:

- 最適化された熱管理: カスタムSiC部品は、パワーエレクトロニクス、高出力LED、熱交換器などの用途で、熱を効果的に管理するために、特定の熱伝導特性と形状(複雑な冷却チャネルなど)で設計できます。これにより、デバイスの性能と信頼性が向上します。

- 卓越した耐摩耗性: 研磨性スラリー、高速可動部品、または浸食性環境(ノズル、ポンプ部品、メカニカルシールなど)を含む用途では、カスタムSiC部品は金属や他のセラミックスを大幅に上回ります。SiCグレードと表面仕上げを調整することで、この耐性をさらに高めることができます。

- 優れた化学的安定性と耐腐食性: カスタムSiCコンポーネントは、攻撃的な酸、アルカリ、および溶融塩を劣化させることなく取り扱う化学処理産業に最適です。カスタマイズにより、最も過酷な化学環境にも適合し、汚染を防ぎ、機器の寿命を延ばすことができます。

- 高温安定性: 炭化ケイ素は、非常に高温(多くの場合、1400~1600℃を超える)でも強度と構造的完全性を維持します。カスタム設計では、炉部品、ガスタービンコンポーネント、航空宇宙用途に不可欠な、これらの温度での特定の熱サイクル条件と機械的負荷を考慮に入れることができます。

- 寸法安定性と精度: SiCは、熱膨張率が低く、剛性が高いため、変動する熱的および機械的負荷の下でも形状と公差を維持するコンポーネントの作成を可能にします。カスタム加工により、光学ベンチや半導体ウェーハハンドリング装置など、高精度を必要とする用途で、これらの正確な寸法が確実に満たされます。

- 軽量化の可能性: 多くの従来の高強度金属と比較して、SiCは密度が低くなっています。カスタム設計されたSiCコンポーネントは、航空宇宙、自動車、ロボット工学などの用途に有益な、より軽量で同等以上の強度と剛性を提供できます。

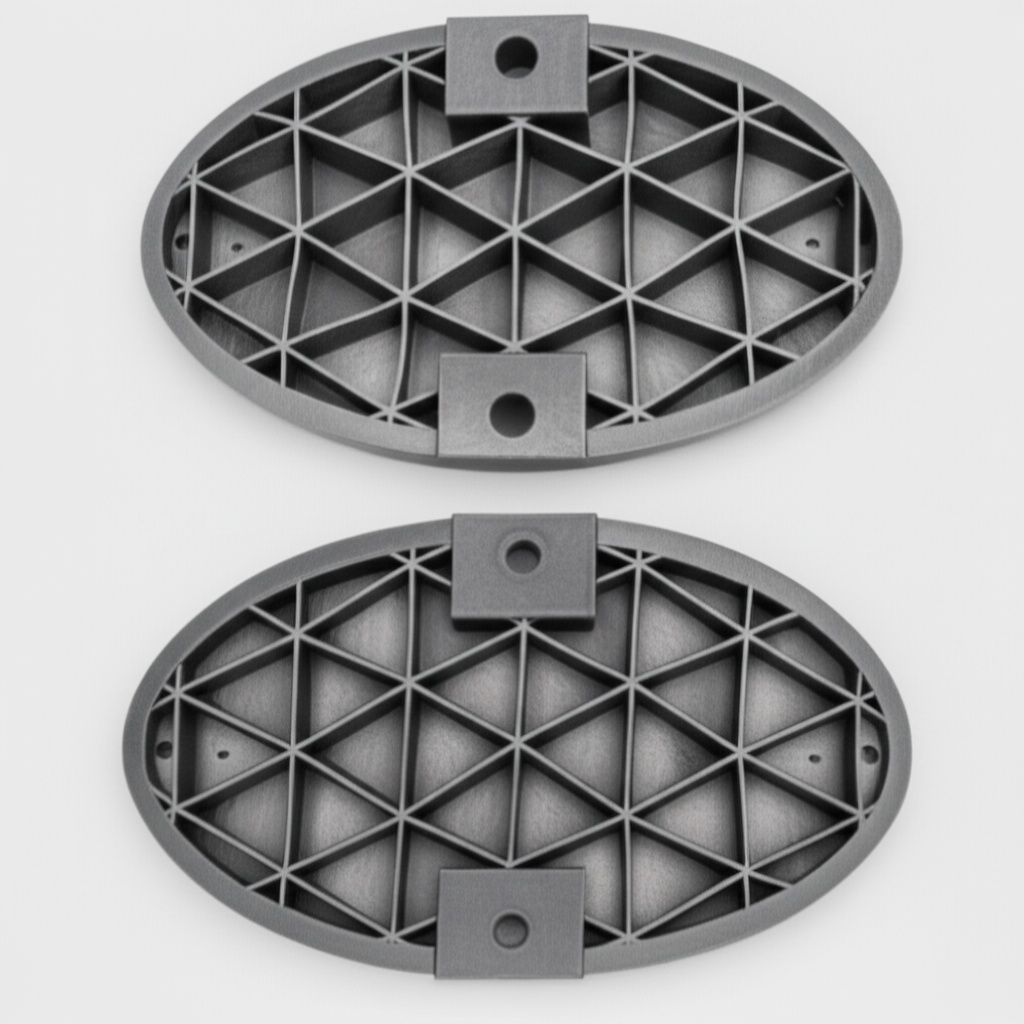

- 複雑な形状に対する設計の自由度: 高度なSiC加工技術と革新的な成形プロセスを組み合わせることで、他の材料では不可能または法外に高価になる、非常に複雑な形状を作成できます。これにより、統合設計、部品の統合、および最適化された流路が可能になります。

カスタム炭化ケイ素を選択することにより、企業は、機能的であるだけでなく、最高の性能と耐久性を実現するために微調整されたソリューションに投資し、最終的に総所有コストの削減と技術的優位性につながります。

4. 加工に適したSiCグレードと組成

適切なグレードの炭化ケイ素を選択することは、目的の性能特性を達成し、加工を成功させるために不可欠です。異なる製造プロセスは、異なる微細構造、純度レベル、および機械的特性を持つSiC材料を生み出します。これらの違いを理解することは、調達マネージャーや設計エンジニアにとって重要です。

| SiCグレード | 主な特徴 | 一般的な加工に関する考慮事項 | 代表的なアプリケーション |

|---|---|---|---|

| 反応結合SiC(RBSC / SiSiC) | 良好な機械的強度、優れた耐熱衝撃性、高い熱伝導率、比較的加工しやすい(一部のバリアントの最終焼成前、または一部の遊離ケイ素のため)。多くの場合、正味形状成形。 | 加工性は、遊離ケイ素(通常8~15%)の存在により、SSiCよりも優れています。研削が主な方法です。ダイヤモンド工具が不可欠です。 | キルン家具、熱交換器、メカニカルシール、ポンプ部品、耐摩耗ライナー。 |

| 焼結SiC(SSiC / 焼結アルファSiC) | 非常に高い硬度、高強度、優れた耐食性、高純度(遊離ケイ素なし)、良好な高温性能。 | 非常に硬く、機械加工が困難です。特殊なダイヤモンド研削、ラッピング、研磨が必要です。材料除去速度が遅くなります。 | ベアリング、ノズル、半導体製造装置(チャック、リング)、化学ポンプ部品、高度な装甲。 |

| 窒化結合SiC(NBSC) | 良好な耐熱衝撃性、良好な耐摩耗性、高い高温強度、比較的複雑な形状が可能。 | 被削性は中程度です。RBSCより硬いが、一般的にSSiCより簡単です。ダイヤモンド研削が一般的です。 | キルン家具、炉ライニング、非鉄金属接触用部品、サイクロンライナー。 |

| 再結晶SiC(RSiC) | 高純度、優れた耐熱衝撃性、良好な高温強度、多孔質構造(封止可能)。 | 多孔質性は機械加工に影響を与える可能性があります。ダイヤモンド工具は依然として必要です。多孔性が問題となる場合は、表面仕上げに後処理が必要になる場合があります。 | キルン家具(セッター、プレート)、発熱体、炉管。 |

| CVD SiC(化学蒸着SiC) | 超高純度(99.999%以上)、理論的に高密度、優れた表面仕上げが可能、優れた耐薬品性と耐プラズマ性。 | 非常に硬く、通常はコーティングまたは薄いバルク形状として製造されます。機械加工は通常、表面の研削または研磨です。グラファイトまたは他のSiCグレードをコーティングするためによく使用されます。 | 半導体部品(エッチングチャンバー部品、サセプタ)、光学ミラー、保護コーティング。 |

| グラファイト入りSiC / 複合SiC | 耐熱衝撃性の向上、純粋なSSiCと比較して被削性の向上、一部のバリアントでの自己潤滑性。 | グラファイトにより被削性が向上する可能性がありますが、それでもダイヤモンド工具が必要です。特性は、グラファイト含有量とSiCマトリックスによって大きく異なります。 | ベアリング、シール、摺動部品。 |

機械加工を検討する際には、特定のSiCグレードの硬度と破壊靭性が最も重要です。焼結SiCは最も硬いものの1つであり、一般的に最も大きな機械加工上の課題があり、高度な研削技術と長い処理時間を必要とします。反応焼結SiCは、残留ケイ素相があるため、ある程度許容範囲が広くなりますが、それでも慎重な取り扱いと適切なダイヤモンド工具が必要です。したがって、SiCグレードの選択は、目的の最終用途の特性と、その製造と機械加工に関連する複雑さとコストのバランスをとる必要があります。

5. カスタムSiC製品の設計上の考慮事項

炭化ケイ素の製造用の部品を設計するには、金属やプラスチックで設計する場合とは異なるアプローチが必要です。SiCに固有の硬度と脆性により、最適な結果を達成し、コストを最小限に抑え、部品の完全性を確保するために、設計の製造性(DFM)を慎重に検討する必要があります。エンジニアは、材料の長所を活かしながら、その限界を軽減するために、SiC機械加工の専門家と緊密に連携する必要があります。

主な設計上の考慮点は以下の通り:

- 幾何学と複雑性:

- シンプルさが重要: 複雑な形状も可能ですが、一般的に単純な形状は機械加工時間とコストを削減します。不必要に複雑な機能を避けてください。

- 内部機能: 深く狭い穴や複雑な内部キャビティは、SiCでの機械加工が非常に困難で高価になる可能性があります。最終焼結前にニアネットシェイプ成形によってこれらを達成できるかどうか、または代替設計が実現可能かどうかを検討してください。

- 鋭い内角を避ける: 鋭い内角は応力集中点として機能し、亀裂の発生につながる可能性があります。十分な内部半径(たとえば、0.5mm以上、できればそれ以上)を組み込む必要があります。

- 外側半径: 同様に、鋭い外縁は欠けやすいです。すべての外縁に小さな半径または面取りを指定します。

- 肉厚とアスペクト比:

- 最小壁厚: 薄い壁は脆く、破損することなく機械加工するのが困難です。部品のサイズとSiCグレードに基づいて、推奨される最小壁厚については、SiCサプライヤーにご相談ください(たとえば、堅牢な設計の場合は通常1〜2mm以上)。

- 均一な肉厚: 焼成(該当する場合)および機械加工中の内部応力を最小限に抑えるために、部品全体で均一な壁厚を目指してください。

- アスペクト比: 高アスペクト比(たとえば、長くて細いピンや深く狭いスロット)は問題になる可能性があります。機械加工パートナーと制限について話し合ってください。

- 応力点と耐荷重:

- 材料の脆性を理解する: SiCは、破壊靭性の低い脆性材料です。金属のように塑性的に降伏しません。設計では、引張応力を最小限に抑え、可能な限り衝撃荷重を避ける必要があります。

- 負荷分散: 局所的な応力を軽減するために、負荷をより広い領域に分散する設計機能。

- 有限要素解析(FEA): 重要な部品については、製造前に高応力領域を特定し、設計を最適化するために、FEAを強くお勧めします。

- 公差と被削性:

- 実際の公差: 高度なSiC機械加工では非常に厳しい公差を達成できますが、コストとリードタイムが大幅に増加します。用途に絶対的に必要な限り、公差を指定してください。

- データム形状: 機械加工と検査のための基準機能を明確に定義します。

- 接合と組み立て:

- SiC部品を他の部品(SiCまたは他の材料)と組み立てる必要がある場合は、熱膨張差、接合方法(たとえば、ろう付け、焼きばめ、機械的締結)、および嵌合面の設計を検討してください。

設計段階での経験豊富なSiC機械加工プロバイダーとの早期相談が不可欠です。彼らは、材料固有の制約と機会に関する貴重な洞察を提供し、より堅牢で費用対効果が高く、製造可能なカスタムSiC部品につながる可能性があります。特定の設計ニーズに関する専門家のアドバイスについては、 カスタマイズ・サポート にお問い合わせください。SiC部品がすべての技術要件を満たしていることを確認してください。

6. SiC機械加工における公差、表面仕上げ、および寸法精度

厳しい公差、特定の表面仕上げ、および高い寸法精度を達成することは、高度な炭化ケイ素機械加工の特長です。これらの要因は、半導体製造、光学システム、高性能ベアリングなどの精密用途におけるSiC部品の性能にとって重要です。ただし、SiCの極度の硬度により、これらの仕様を達成することは、洗練された、多くの場合高価な取り組みとなります。

公差:

- 標準公差: 焼結または反応焼結SiC部品の場合、広範な後機械加工を行わない場合、公差は通常、寸法の±0.5%〜±1%の範囲、または±0.1mm〜±0.5mmの最小値です。

- 機械加工された公差: 精密ダイヤモンド研削、ラッピング、研磨により、さらに厳しい公差を達成できます。

- 寸法公差: 寸法公差を±0.005 mm(5 µm)またはそれ以下に達成することも可能ですが、これは、小さな部品の重要な機能にとってはコストに大きな影響を与えます。より一般的には、精密用途では±0.01mm〜±0.025mmの公差が指定されています。

- 幾何公差: 平坦度、平行度、直角度、および円筒度も非常に高いレベルで制御でき、多くの場合、広範な表面で数マイクロメートル(µm)以内です。たとえば、光学グレードのSiCミラーでは、λ/4以上の平坦度を達成できます。

表面仕上げ(粗さ):

- 焼成/焼結後: 焼結部品の表面粗さ(Ra)は、成形方法とSiCグレードに応じて、1 µmから10 µm以上になる場合があります。

- グラウンド仕上げ: 標準的なダイヤモンド研削では、通常Ra 0.2 µm〜Ra 0.8 µmの範囲の表面仕上げを達成できます。

- ラップ/研磨仕上げ: 超平滑な表面(たとえば、シール、ベアリング、ミラー、半導体ウェーハチャック)を必要とする用途には、ラッピングおよび研磨プロセスが採用されています。

- ラッピング: Ra 0.05 µm〜Ra 0.2 µmを達成できます。

- 研磨: Raで鏡面仕上げを達成できます < 0.02 µm(20 nm)、場合によっては、特殊な光学用途ではオングストロームレベルまで。

寸法精度:

寸法精度とは、製造された部品が設計で指定された公称寸法にどの程度適合しているかを示します。SiC機械加工では、これは以下によって保証されます。

- 精密機械加工装置: 硬質セラミック用に特別に設計された高剛性CNC研削盤、ラッピング盤、研磨装置を利用します。

- 高度な工具: 適切な粒度と結合タイプの高品質ダイヤモンド工具(ホイール、スラリー、ペースト)を採用します。

- プロセス制御: 工具の摩耗、クーラントの塗布、送り速度、および切削速度の監視など、細心の注意を払ったプロセス制御を実装します。

- 計測: 寸法と表面特性を検証するために、座標測定機(CMM)、光学プロファイラー、干渉計、および表面粗さテスターなどの高度な計測機器を使用します。

設計者と調達専門家は、公差/仕上げの厳しさ、およびSiC部品のコスト/リードタイムとの間に直接的な相関関係があることを理解することが重要です。機能的に必要なものだけを指定することが、費用対効果の高いソリューションにとって重要です。これらの要件については、常にSiC機械加工パートナーと詳細に話し合い、期待と能力を調整してください。

7. SiCの性能と耐久性を高めるための後処理の必要性

高度な機械加工は炭化ケイ素部品の成形の中心を形成しますが、さまざまな後処理が適用されて、特定の用途での性能、耐久性、および適合性をさらに高めることができます。これらの手順は、半導体、航空宇宙、化学処理などの業界で、厳格な運用要件を満たすために不可欠であることがよくあります。

SiCコンポーネントの一般的な後処理技術には、以下が含まれます。

- 精密研削: 初期成形後も、多くのSiC部品は、最終寸法、厳しい公差、および改善された表面仕上げを達成するために、さらに精密研削されます。これは、ほとんどの高性能SiC部品にとって基本的なステップです。

- ラッピングとポリッシング:

- ラッピング: 非常に平坦な表面と細かい表面仕上げを達成するために使用され、通常は研削よりも優れています。SiC部品とラッププレートの間に研磨剤スラリーを使用します。機械的シール、バルブシート、および高い平坦度を必要とする基板に不可欠です。

- 研磨: 超平滑な鏡面仕上げ(たとえば、Ra)を達成するための最終ステップ < 0.02 µm)。徐々に細かい粒度のダイヤモンドスラリーまたはペーストが使用されます。光学部品、半導体ウェーハチャック、および高性能ベアリングに不可欠です。

- エッジホーニング/面取り: SiCの脆性により、鋭いエッジは欠けやすいです。エッジホーニングまたは面取りは、エッジに小さな半径または面取りを作成し、取り扱い堅牢性を向上させ、亀裂発生のリスクを軽減します。

- クリーニング: 特に半導体製造などの高純度用途には、徹底的な洗浄プロセスが不可欠です。これには、超音波洗浄、特殊な化学洗浄、および脱イオン水リンスが含まれ、機械加工または取り扱いからの残留物を除去します。

- シーリング/含浸:

- 特定のグレードのSiC(特定のタイプのRBSCまたは多孔質RSiCなど)には、残留多孔性がある場合があります。気密性または液密性、または耐薬品性の向上を必要とする用途では、これらの細孔を封止できます。

- シーリングは、樹脂、ガラス、またはSiCの化学蒸着(CVI)による表面の緻密化など、さまざまな材料で行うことができます。

- コーティング:

- CVD SiCコーティング: 超高純度の高密度CVD SiCの薄層をSSiCまたはRBSC基板に塗布すると、表面純度、耐食性、および耐摩耗性を大幅に向上させることができます。半導体用途で一般的です。

- その他の機能性コーティング: 用途によっては、他のコーティング(たとえば、ダイヤモンドライクカーボン(DLC)、ろう付け用の金属コーティング)を塗布して、特定の表面特性を提供することができます。

- アニーリング: 場合によっては、積極的な研削操作中に誘発された応力を緩和するために、後機械加工アニーリングステップを使用することがあります。ただし、SiCの高温安定性のため、金属よりも一般的ではありません。

- レーザー加工/テクスチャリング: 主要な成形は研削で行われますが、レーザーを使用して、微細な機能を作成したり、小さな穴を開けたり、摩擦や濡れ性を変更するための表面テクスチャリングを行うことができます。

適切な後処理手順の選択は、SiCグレード、部品の設計、およびその目的の用途に大きく依存します。各ステップは全体的なコストとリードタイムに追加されるため、部品の性能または寿命に目に見えるメリットを提供する処理のみを指定することが重要です。知識豊富なSiCサプライヤーとの連携は、最も効果的で経済的な後処理戦略を決定するのに役立ちます。

8. SiC加工における一般的な課題とその克服方法

炭化ケイ素の機械加工は、その並外れた硬度(モース硬度でダイヤモンドのすぐ下)、高い剛性、および脆性により、本質的に困難です。これらの特性は、工具の急速な摩耗、目的の形状と表面仕上げを達成することの難しさ、および正しく取り扱わない場合の部品の損傷の可能性につながる可能性があります。これらの課題を理解することが、それらを克服するための最初のステップです。

主な課題には以下が含まれます。

- 極度の硬度と研磨性:

- チャレンジだ: ダイヤモンド工具であっても、工具の非常に急速な摩耗につながります。これにより、工具のコストが増加し、管理しないと寸法精度の損失が発生する可能性があります。

- 緩和: 適切なダイヤモンド粒度、濃度、および結合材料を備えた、高品質で特別に設計されたダイヤモンド工具(ホイール、ドリル、エンドミル)の使用。定期的な工具検査、ドレッシング、および交換が不可欠です。超音波アシスト研削などの高度な機械加工技術を使用することも、工具の摩耗と切削力を低減できます。

- 脆性と低い破壊靭性:

- チャレンジだ: SiCは、過度の切削力または不適切な取り扱いにより、欠け、微小亀裂、および壊滅的な破損を起こしやすいです。これは、鋭い角と薄いセクションに特に当てはまります。

- 緩和: 最適化された送り速度、切り込み深さ、およびホイール速度での研削など、引張応力を最小限に抑える機械加工戦略を採用します。振動を低減するために、高剛性の工作機械を使用します。部品設計に十分な半径を組み込み、鋭い角を避けてください。ワークピースの慎重なクランプとサポート。

- 高い機械加工力:

- チャレンジだ: SiCの硬度により、高い切削力が発生し、工具のたわみ、工作機械の摩耗、および機械加工された部品の不正確さにつながる可能性があります。

- 緩和: 優れた減衰特性を備えた、剛性の高い高精度工作機械を利用します。材料除去率と力発生のバランスをとるように切削パラメータを最適化します。摩擦と熱を低減するために、効果的な冷却と潤滑を使用します。

- 厳しい公差と微細な表面仕上げの実現:

- チャレンジだ: 材料の特性により、サブミクロン公差と鏡面仕上げを達成することが困難で時間がかかります。

- 緩和: 粗研削から始まり、微研削、ラッピング、および徐々に細かいダイヤモンド研磨剤を使用した研磨に進む、多段階の機械加工プロセス。細心の注意を払ったプロセス制御と高度な計測が不可欠です。

- 熱の問題:

- チャレンジだ: SiCは高い熱伝導率を持っていますが、工具とワークピースの界面での局所的な加熱が依然として発生する可能性があり、熱による損傷や表面の完全性に影響を与える可能性があります。

- 緩和: 熱を放散し、切りくずを除去するための、クーラントの効果的かつ一貫した塗布。SiCおよび機械加工プロセスと互換性のあるクーラントを選択します。

- 表面下損傷:

- チャレンジだ: 積極的な機械加工は、SiC部品の強度と信頼性を損なう可能性

- 緩和: 特に最終段階において、穏やかな研削またはラッピング技術を採用すること。機械加工後の検査方法(例:顕微鏡検査、エッチング)を使用して、表面下の完全性を評価することができ、場合によっては焼鈍によって応力を緩和することができます。

- 加熱または冷却中の熱応力、または初期段階からの内部欠陥の存在は、焼結中に亀裂につながる可能性があります。

- チャレンジだ: 上記の要因(工具の摩耗、材料除去速度の遅さ、特殊な設備と専門知識の必要性)により、SiCの機械加工は一般的に金属の機械加工よりも高価で時間がかかります。

- 緩和: 部品設計を製造可能性に合わせて最適化すること。洗練されたプロセスと効率的なワークフローを持つ、経験豊富なSiC機械加工の専門家と協力すること。不要な過剰仕様を避けるために、要件を明確に伝えること。

これらの課題を克服するには、高度な機械加工技術、材料科学の知識、プロセスの専門知識、綿密な品質管理の組み合わせが必要です。SiC機械加工における深い理解と能力を示すサプライヤーとの提携は、成功した結果を得るために不可欠です。

9. 適切なSiCサプライヤーの選び方:戦略的な意思決定

適切な炭化ケイ素サプライヤーを選択することは、カスタムSiCコンポーネントの品質、性能、コスト、信頼性に大きな影響を与える可能性のある重要な決定です。SiCの製造と機械加工の専門的な性質を考えると、すべてのサプライヤーが必要な能力を持っているわけではありません。技術調達専門家、OEM、およびエンジニアにとって、徹底的な評価プロセスが不可欠です。

SiCサプライヤーを評価する際に考慮すべき主な要素:

- 技術的専門知識と経験:

- さまざまなグレードとその特性を含む、SiC材料科学に対する彼らの理解を評価します。

- あなたの用途と同様の用途における彼らの経験について問い合わせます。

- 実績、ケーススタディ、または推薦状を探します。彼らの 過去の成功とクライアントプロジェクトを検討してください。.

- 製造および機械加工能力:

- SiC成形方法(例:プレス、スリップキャスティング、押出成形)の範囲を提供し、さまざまなSiCグレード(RBSC、SSiCなど)を製造する能力はありますか?

SicSino - CAS新素材

私たちCAS新材料(SicSino)は、2015年以来、炭化ケイ素製造技術の導入と実践を行い、現地企業の大規模生産と製品プロセスの技術進歩を支援してきました。当社は、現地炭化ケイ素産業の出現と継続的な発展の目撃者である。