炭化ケイ素で材料のメリットを解き放つ

シェア

炭化ケイ素で材料のメリットを解き放つ

近年急速に進歩を遂げる産業界において、過酷な条件下でも優れた性能を発揮できる材料への需要は最重要課題となっています。その中でも、 炭化ケイ素 は、真のゲームチェンジャーとして際立っています。その卓越した特性で知られるカスタム炭化ケイ素製品は、半導体から航空宇宙まで、さまざまな産業を変革し、要求の厳しい用途において比類のない利点を提供しています。本ブログ記事では、SiCの数多くのメリットを掘り下げ、その多様な用途、設計上の考慮事項、そして最高品質のカスタムSiCコンポーネントの調達方法を探ります。

カスタム炭化ケイ素製品とは何か、なぜ高性能産業用途に不可欠なのか?

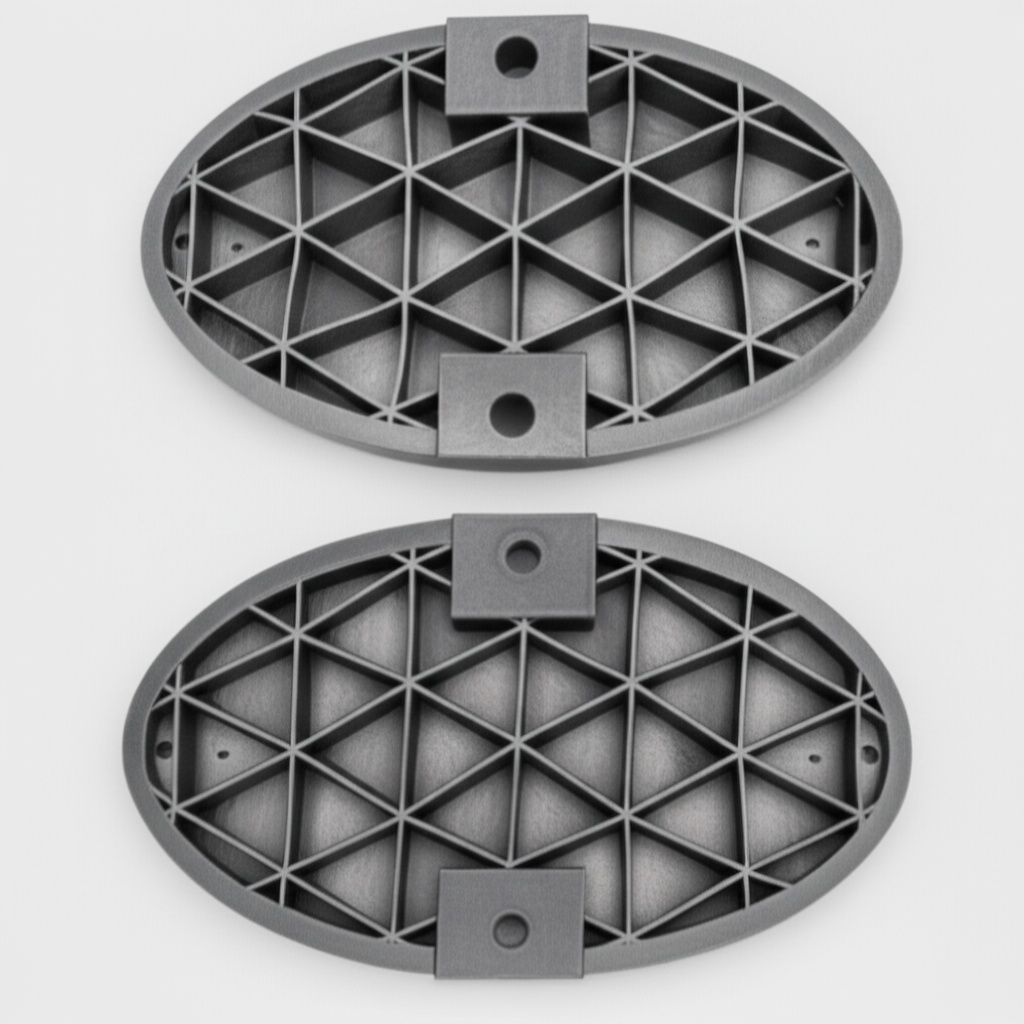

カスタム炭化ケイ素製品は、ケイ素と炭素の化合物から作られたエンジニアリングコンポーネントであり、ダイヤモンドに似た原子構造を持つセラミック材料を形成します。カスタムSiCが不可欠である理由は、複雑な形状、厳しい公差、特殊な表面仕上げなど、特定の用途要件に合わせて正確に調整できることです。このカスタマイズにより、SiCの潜在能力を最大限に引き出し、従来の材料が失敗する環境でも最適に機能させることができます。

高性能産業用途におけるSiCの重要性は、その独自の特性の組み合わせに由来します。

- 極端な硬度: ダイヤモンドに次ぐ硬度を持ち、摩耗や摩耗に対する高い耐性を備えています。

- 優れた耐熱性: 1,600℃(2,900°F)を超える温度でも劣化することなく動作できます。

- 高い熱伝導性: 熱を効率的に放出し、電子部品の熱管理に不可欠です。

- 優れた化学的安定性: ほとんどの酸、アルカリ、腐食性化学物質に耐性があり、過酷な環境に最適です。

- 高い強度と剛性: 大きな機械的応力下でも構造的完全性を維持します。

- 低い熱膨張: 温度変動による寸法の変化を最小限に抑え、安定性を確保します。

- 半導体特性: 次世代パワーエレクトロニクスおよび高周波デバイスに不可欠です。

業界における炭化ケイ素の主な用途

のような テクニカルセラミックス 炭化ケイ素のような優れた特性は、多様な産業分野で好まれる材料となっています。その採用は、重要なシステムにおける効率性、耐久性、性能の向上に対するニーズによって推進されています。

| 金型は、SiC成形プロセスにおける重要なインターフェースです。 | 炭化ケイ素の主な用途 | SiC統合の利点 |

|---|---|---|

| 半導体製造 | ウェーハキャリア、炉部品、サセプタ、プロセス機器部品 | 高純度、熱安定性、汚染の低減、機器寿命の延長 |

| 自動車会社 | EV用パワーインバータ、車載充電器、DC-DCコンバータ、ブレーキシステム | より高い効率、軽量化、電力密度の向上、EV航続距離の延長 |

| 航空宇宙会社 | 高温エンジン部品、リーディングエッジ、熱保護システム、ベアリング | 軽量、極限温度耐性、燃費向上、信頼性の向上 |

| パワーエレクトロニクスメーカー | 電源、モータードライブ、グリッドインフラストラクチャ用のダイオード、MOSFET、IGBT | スイッチング損失の低減、動作周波数の向上、システムサイズと重量の削減 |

| 再生可能エネルギー会社 | 太陽光および風力発電用インバータ、エネルギー貯蔵システム | 電力変換効率の向上、再生可能エネルギーシステムの信頼性の向上 |

| 金属会社 | ルツボ、炉ライニング、ノズル、高温金属加工用耐火物 | 優れた耐熱衝撃性、溶融金属に対する化学的慣性、炉寿命の延長 |

| 防衛請負業者 | 軽量装甲、ミサイルノーズコーン、高性能光学部品 | 優れた防弾性能、極限温度および浸食耐性、高い光学的透明性 |

| 化学処理会社 | 熱交換器、ポンプ部品、バルブ、腐食性媒体用ノズル | 優れた耐食性、耐摩耗性、過酷な化学環境での長寿命 |

| LEDメーカー | LED製造用基板 | 高い熱伝導率、効率的なLED成長のための格子整合 |

| 産業機器メーカー | ポンプ、コンプレッサー、および処理装置用のベアリング、シール、ノズル、耐摩耗プレート | 極度の耐摩耗性、ダウンタイムの削減、運用効率の向上 |

| 電気通信会社 | 高周波部品、マイクロ波デバイス | 優れた熱管理、高電力処理能力 |

| 石油ガス会社 | 掘削および抽出用の坑井内ツール、シール、ポンプ部品 | 極限条件下での摩耗、浸食、腐食性流体に対する高い耐性 |

| 医療機器メーカー | 外科用器具、補綴部品、埋め込み型デバイス | 生体適合性、耐摩耗性、要求の厳しい医療用途における化学的慣性 |

| 鉄道輸送会社 | ブレーキシステム、トラクションシステム用パワーモジュール | 要求の厳しい鉄道環境における高い耐摩耗性、効率と信頼性の向上 |

| 原子力会社 | 燃料被覆材、原子炉用構造部品 | 耐放射線性、高温安定性、原子力システムの安全性と効率の向上 |

なぜカスタム炭化ケイ素を選ぶのか?比類なき利点

を選択する決定は、 カスタム炭化ケイ素製品 が、標準材料や既製部品に比べて優れているのは、要求の厳しい産業用途における性能、長寿命、費用対効果に直接影響する数多くの重要な利点があるからです。

- 優れた耐熱性: SiCは、ほとんどの金属や他のセラミックが変形したり溶融したりする温度でも、その強度と構造的完全性を維持します。これにより、高温炉、航空宇宙エンジン部品、熱交換器に最適です。

- 優れた耐摩耗性: その極度の硬度により、SiCは摩耗、浸食、摩擦に対して非常に高い耐性を示します。これは、ポンプ、シール、ベアリング、ノズルなどの部品の動作寿命を大幅に延ばし、メンテナンスと交換のコストを削減することにつながります。

- 優れた化学的安定性: 炭化ケイ素は、幅広い酸、アルカリ、腐食性ガスによる攻撃に対して事実上免疫があります。この特性は、化学処理装置、実験装置、および攻撃的な産業用流体にさらされる部品にとって重要です。

- 軽量SiC構造 SiCは、優れた機械的強度を持ちながら、比較的軽量です。これは、軽量化が燃費と性能にとって重要な航空宇宙および自動車用途で特に有利です。

- 優れた耐熱衝撃性: 他の多くのセラミックとは異なり、SiCは熱サイクルを伴う用途にとって不可欠な特性である、ひび割れや破損を起こすことなく急激な温度変化に耐えることができます。

- 半導体性能: SiCは、広帯域ギャップ半導体であるため、従来のシリコンベースのデバイスと比較して、より高い電圧、温度、周波数で動作し、エネルギー損失が少ないパワーエレクトロニクスデバイスの作成を可能にします。これにより、よりコンパクトで効率的で信頼性の高い電力システムが実現します。

最適な性能のための推奨SiCグレードと組成

炭化ケイ素の性能は、適切なグレードまたは組成を選択することで最適化できます。さまざまな製造プロセスにより、独特の微細構造と特性が得られ、特定のタイプが特定の用途により適したものになります。これらのバリエーションを理解することが、 高度な材料ソリューション.

| SiCグレード/タイプ | 説明と製造プロセス | の成功した実装の鍵となります。 |

|---|---|---|

| 反応焼結炭化ケイ素(RBSiC) | 多孔質炭素/グラファイトに溶融ケイ素を浸透させ、反応させてSiCを形成し、細孔を遊離ケイ素で充填することにより製造されます。 | 高強度、優れた耐摩耗性、優れた耐熱衝撃性、優れた熱伝導率、低コスト。炉部品、熱交換器、装甲などの大型で複雑な形状に最適です。 |

| 焼結αシリコンカーバイド(SSiC) | 微細なSiC粉末を非酸化物添加剤とともに高温(2000〜2200℃)で外部圧力をかけずに焼結することにより製造されます。 | 高純度、優れた強度、優れた耐食性、非常に硬く、優れた熱伝導率。耐摩耗部品、シール、半導体部品、および高純度と極度の性能を必要とする航空宇宙用途に最適です。 |

| 窒化ケイ素結合炭化ケイ素(NBSiC) | SiC粒子は、ケイ素粉末を窒素ガスと反応させてその場で形成された窒化ケイ素($Si_3N_4$)によって結合されています。 | 優れた強度と耐摩耗性、良好な耐熱衝撃性、RBSiCより低密度。窯道具、耐火物、および一般的な産業用摩耗用途に適しています。 |

| 化学気相成長(CVD SiC) | 高純度SiCは、高温で気相前駆体から基板上に堆積され、高密度で等方性の層を形成します。 | 非常に高い純度、理論密度、優れた強度、優れた耐薬品性。超高純度と精度が重要な半導体プロセス装置、ミラー、光学系に使用されます。 |

カスタムSiC製品の設計に関する考慮事項

コンポーネントの設計。 カスタム炭化ケイ素 には、その独自の材料特性と加工上の制約を深く理解している必要があります。エンジニアは、製造可能性、最適な性能、費用対効果を確保するために、設計段階でいくつかの要素を考慮する必要があります。これは、 セラミックエンジニアリング は貴重なものとなる。

- 形状の制限: SiCは複雑な形状に成形できますが、応力集中や加工中または使用中の潜在的なひび割れを避けるために、鋭い角、薄い壁、および断面の急激な変化を最小限に抑える必要があります。緩やかな移行と十分な半径が推奨されます。

- 壁の厚さ: 一様な壁の厚さは、一貫した材料特性を確保し、焼成中の反りやひび割れを防ぐために不可欠です。大きな変動は、差収縮と内部応力につながる可能性があります。

- ストレスポイント: 負荷を均等に分散し、局所的な高応力を生み出す設計を避けることで、応力点を特定し、最小限に抑えます。有限要素解析(FEA)は、設計を最適化するためによく使用されます。

- 被削性: SiCは非常に硬いため、焼結後の機械加工は困難で費用がかかります。設計は、可能な限りニアネットシェイプの製造を目指すべきです。必要な機械加工は、「グリーン」(未焼成)状態で計画する必要があります。

- 取り付けと接合: SiCコンポーネントを他の部品に取り付けたり、接合したりする方法を検討してください。ろう付け、接着剤接合、または機械的締結方法には、堅牢で信頼性の高い接続を確保するための特定の設計機能が必要です。

公差、表面仕上げ、および寸法精度

精密な公差と指定された表面仕上げを実現する カスタムSiC製品 での正確な公差と指定された表面仕上げの達成は、高度な製造能力の証です。SiCは機械加工が難しい材料ですが、洗練された技術により高レベルの精度が実現します。

- 達成可能な公差: 焼結後のSiCコンポーネントの公差は、通常、寸法の±0.5%〜±1%の範囲です。重要な寸法については、焼結後の研削およびラッピングにより、より厳しい公差、多くの場合±0.005 mm以下、または部品のサイズと複雑さによってはさらに厳密な公差を達成できます。

- 表面仕上げオプション:

- 焼成/焼結: この仕上げは、表面仕上げが重要でない用途に適した、やや粗い質感です。

- グラウンド仕上げ: ダイヤモンド研削によって実現され、より滑らかな表面が得られます(Ra値は通常0.8〜3.2 µm)。

- ラップ/研磨仕上げ: 最高の精度と滑らかさ(Ra値 < 0.1 µm)を得るために、コンポーネントはラッピングと研磨を行います。これは、シール、ベアリング、および光学部品に不可欠です。

- 寸法精度: 高い寸法精度は、半導体装置、精密ベアリング、および正確な適合と位置合わせが必要なその他のハイテク用途に使用されるSiCコンポーネントにとって重要です。高度な計測機器を使用して、仕様への準拠を保証します。

パフォーマンス向上のための後処理ニーズ

SiCは印象的な固有の特性を誇っていますが、特定の後処理手順により、その性能、耐久性、および機能的能力をさらに高め、 カスタムSiCソリューション が最も厳しい要件を満たすようにすることができます。

- 研磨: ダイヤモンド研削は、焼結後に厳しい寸法公差を達成し、表面仕上げを改善するための主要な方法です。

- ラッピングとポリッシング: 機械的シール、光学部品、半導体ウェーハハンドリング装置など、非常に滑らかな表面を必要とするコンポーネントに不可欠です。このプロセスは、摩擦、摩耗、および光散乱を最小限に抑えます。

- シーリング: 多孔質SiCグレード(一部のRBSiCなど)の場合、特定の用途で流体の浸透を防ぐために、ガラスまたはポリマーによるシーリングが必要になる場合があります。

- コーティング: 他の材料(CVD SiC、炭素、または特殊金属など)の薄膜を塗布すると、特定の特性(耐食性、導電性、または摩耗特性など)をターゲット領域で高めることができます。

- クリーニング: 厳格な洗浄プロセスは、特に半導体および医療用途で、表面の汚染物質を除去するために必要となることがよくあります。

SiC製造における一般的な課題とそれらを克服する方法

多くの利点があるにもかかわらず、炭化ケイ素の取り扱いは、専門的な知識と設備を必要とする特定の製造上の課題を提示します。これらの課題に対処することが、高品質な 産業用セラミックス.

- 脆さ: ほとんどのセラミックスと同様に、SiCは本質的に脆く、引張応力または衝撃の下で破損しやすくなります。

- 克服: 引張応力を最小限に抑えるようにコンポーネントを設計し、可能な場合は圧縮荷重を使用し、応力集中を軽減するために十分な半径などの機能を組み込みます。製造および組み立て中の慎重な取り扱いが不可欠です。

- 機械加工の複雑さ: SiCの極度の硬度により、完全に高密度な状態で機械加工することは非常に困難で費用がかかります。

- 克服: ニアネットシェイプの製造プロセスを優先します。焼結後の機械加工が避けられない場合は、特殊なダイヤモンド工具と超音波機械加工やレーザー機械加工などの高度な機械加工技術を利用します。

- 熱衝撃: SiCは優れた耐熱衝撃性を備えていますが、極端で急激な温度勾配は、依然として故障につながる応力を誘発する可能性があります。

- 克服: コンポーネント設計を最適化して、均一な熱膨張と収縮を可能にします。優れた耐熱衝撃性を持つSiCグレード(RBSiCなど)を選択します。

- 高い焼結温度: SiCの完全な高密度化を達成するには非常に高温が必要であり、製造プロセスにエネルギー集約的であり、特殊な炉が必要です。

- 克服: 高度な焼結技術とプロセス制御を活用して、一貫した材料特性を確保し、欠陥を最小限に抑えます。

適切な炭化ケイ素サプライヤーの選び方

プロジェクトの成功には、お客様の カスタムSiC製品 は、プロジェクトの成功に不可欠です。信頼できるサプライヤーは、材料だけでなく、専門知識、品質保証、優れたサービスも提供します。ここでは、中国の炭化ケイ素カスタム部品工場のハブをご紹介します。

ご承知のように、中国の炭化ケイ素カスタマイズ部品製造のハブは中国の濰坊市に位置しています。現在、この地域には40社以上の大小様々な炭化ケイ素生産企業があり、総計で全国の炭化ケイ素生産量の80%以上を占めています。

当社、CAS新材料(SicSino)、2015年以来、炭化ケイ素製造技術を導入し、実施しており、地元の企業が大規模生産と製品プロセスの技術的進歩を達成するのを支援しています。私たちは、地元の炭化ケイ素産業の出現と継続的な発展を目撃してきました。

中国科学院の国家技術移転センターのプラットフォームに基づいて、CAS新材料(SicSino)は、中国科学院(CAS)の国家技術移転センターと緊密に連携する起業家パークであるCAS(濰坊)イノベーションパークに属しています。これは、イノベーション、起業家精神、技術移転、ベンチャーキャピタル、インキュベーション、アクセラレーション、科学技術サービスを統合した国家レベルのイノベーションおよび起業家精神サービスプラットフォームとして機能します。

CAS新材料(SicSino)は、中国科学院(CAS)の堅牢な科学的、技術的能力と人材プールを活用しています。CAS国立技術移転センターの支援を受けて、科学技術的成果の移転と商業化における重要な要素の統合と連携を促進する架け橋としての役割を果たしています。さらに、技術移転と変革プロセス全体にわたる包括的なサービスエコシステムを確立しています。これにより、中国国内でより信頼性の高い品質と供給保証が可能になります。

CAS新材料(SicSino)は、炭化ケイ素製品のカスタマイズ生産を専門とする国内トップクラスの専門チームを擁しています。当社のサポートの下、305社以上の地元企業が当社の技術の恩恵を受けています。当社は、材料、プロセス、設計、測定、評価技術、および材料から製品までの統合プロセスなど、幅広い技術を所有しています。これにより、多様なカスタマイズニーズに対応できます。中国でより高品質で費用対効果の高いカスタム炭化ケイ素コンポーネ 事例ページ.

また、専門工場設立のお手伝いもさせていただきます。お客様の国で専門的な炭化ケイ素製品製造工場を建設する必要がある場合、CAS新材料(SicSino)は、専門的な炭化ケイ素製造のための技術移転、工場設計、専門設備の調達、設置と試運転、試作を含むフルレンジのサービス(ターンキープロジェクト)を提供できます。これにより、より効果的な投資、信頼性の高い技術変革、保証された投入対出力比を確保しながら、専門的な炭化ケイ素製品製造工場を所有することができます。詳細については、 技術移転サービス.

潜在的なサプライヤーを評価する際には、 炭化ケイ素メーカー のニーズについて、以下の重要な点を考慮してください。

- 技術能力と専門知識: 複雑なSiCコンポーネントの製造における実績はありますか?経験豊富なセラミックエンジニアを雇用していますか?SiC材料科学と加工に関する深い知識を持つ企業を探してください。

- 材料オプションとグレード: お客様の用途の要件に最適な特定のSiCグレード(RBSiC、SSiC、NBSiC、CVD SiC)と組成を提供していることを確認してください。

- 品質認証: 品質管理システムへのコミットメントを示すISO 9001などの認証を探してください。業界固有の認証(例:航空宇宙向けのAS9100)も強力な指標です。

- カスタマイズ・サポート: 優れたサプライヤーは、包括的な は、包括的な、初期設計相談から後処理、品質管理までを提供します。

- 生産能力とリードタイム: お客様のボリューム要件を満たす能力があり、試作と量産の両方で信頼性の高いリードタイムを提供できることを確認してください。

- 顧客参照と評判: 既存のクライアントの信頼性と満足度を測るために、参照を求めたり、ケーススタディをレビューしたりしてください。

- 研究開発(R&D)能力: R&Dに積極的に取り組んでいるサプライヤーは、革新的なソリューションを提供し、材料の進歩の最前線に立つ可能性が高くなります。

SiCコンポーネントのコストドライバーとリードタイムの考慮事項

コストとリードタイムに影響を与える要因を理解することは、 カスタム炭化ケイ素部品 は、効果的なプロジェクト計画と予算編成に不可欠です。これらは、 技術調達の専門家 そして OEM.

- 材料グレード: SiCの種類(RBSiC、SSiC、CVD SiC)はコストに大きく影響します。たとえば、CVD SiCは、その高純度と複雑な製造プロセスにより、通常最も高価です。

- 部品の複雑さ: 複雑な形状、薄い壁、および複数の機能を必要とする設計は、製造の複雑さを増し、したがってコストを増加させます。

- 寸法公差と表面仕上げ: より厳しい公差とより細かい表面仕上げ(例:ラッピングと研磨)には、追加の処理ステップと専門設備が必要となり、コストが高くなります。

- ボリューム: ほとんどの製造品と同様に、生産量が多いほど、規模の経済により、一般的にユニットコストが低くなります。

- 後処理の要件: 研削、コーティング、シーリングなどの追加のステップは、全体的なコストとリードタイムに追加されます。

- 試験と検査: 厳格な品質管理、非破壊検査、および特定の認証要件も最終価格に影響を与える可能性があります。

- リードタイム: これは、材料の入手可能性、製造キュー、部品の複雑さ、および必要な専門的な工具によって影響を受けます。カスタム設計と新しい用途では、最初のプロトタイプと初回品検査に長いリードタイムが必要になる場合があります。

よくある質問(FAQ)

- Q1:高温用途において、SiCが鋼やアルミナなどの従来の材料よりも優れている主な利点は何ですか?

- A1:SiCは、従来の金属やアルミナなどの他のセラミックと比較して、著しく高い動作温度、優れた硬度と耐摩耗性、腐食環境に対する優れた化学的慣性、およびより優れた耐熱衝撃性を提供します。これは、コンポーネントの長寿命化と過酷な条件下での性能向上につながります。

- Q2:炭化ケイ素は電気伝導性ですか、それとも絶縁体ですか?

- A2:炭化ケイ素は、主に広帯域ギャップ半導体として知られています。これは、その純度とドーピングに応じて、導電性または絶縁性のいずれかに設計できることを意味します。パワーエレクトロニクスでは、半導体特性のために使用され、構造用途では、多くの場合、絶縁体のように動作します(特に高純度SSiC)。

- Q3:炭化ケイ素コンポーネントは修理またはリサイクルできますか?

- A3:その極度の硬度と化学的慣性のため、SiCコンポーネントの修理は、金属と同じように通常は実行できません。軽微な表面損傷は研磨される可能性がありますが、構造的な損傷は通常、交換を必要とします。SiCのリサイクルは困難ですが可能であり、多くの場合、研磨剤粒子として、またはそれほど重要ではない用途の原材料としてコンポーネントを粉砕することを含みます。

結論

炭化ケイ素で材料のメリットを解き放つ旅は、革新、精度、性能の旅です。業界が可能なことの限界を押し広げ続けるにつれて、 カスタム炭化ケイ素 のユニークな特性は、高度な材料ソリューションの最前線にあり続けるでしょう。パワーエレクトロニクスの効率を高め、航空宇宙コンポーネントの寿命を延ばし、産業機械の信頼性を向上させることから、SiCは魅力的な価値提案を提供します。

さまざまなグレード、設計上の考慮事項、および知識豊富なサプライヤーを選択することの重要な役割を理解することにより、エンジニア、調達マネージャー、および技術バイヤーは、この並外れた材料の可能性を最大限に引き出すことができます。高品質のカスタム炭化ケイ素製品への投資は、比類のない性能、長寿命、そして究極的には、今日の要求の厳しい産業環境における競争優位性への投資です。詳細については、またはお客様の特定の カスタム炭化ケイ素製品のニーズについてご相談ください。お気軽にお問い合わせください。