Geavanceerde SiC-bewerkingstechnieken voor precisie

Haalbare toleranties en maatnauwkeurigheid:

Geavanceerde SiC-bewerkingstechnieken voor precisie

Siliciumcarbide (SiC) is een hoeksteenmateriaal in industrieën die uitzonderlijke prestaties onder extreme omstandigheden eisen. De unieke combinatie van hardheid, thermische geleidbaarheid en chemische inertheid maakt het onmisbaar. Maar juist deze eigenschappen vormen aanzienlijke bewerkingsuitdagingen. Dit bericht gaat dieper in op geavanceerde SiC-bewerkingstechnieken, essentieel voor het produceren van precisiecomponenten voor een groot aantal high-performance industriële toepassingen, en onderzoekt hoe deskundige partners kunnen helpen bij het navigeren door dit complexe landschap.

1. Inleiding: Op maat gemaakt siliciumcarbide – De high-performance noodzaak

Op maat gemaakte siliciumcarbideproducten zijn ontworpen componenten die specifiek zijn ontworpen en vervaardigd om te voldoen aan de strenge eisen van geavanceerde industriële toepassingen. In tegenstelling tot kant-en-klare onderdelen, worden op maat gemaakte SiC-componenten afgestemd op precieze specificaties, waardoor optimale prestaties, een lange levensduur en integratie binnen complexe systemen worden gegarandeerd. Siliciumcarbide, een synthetische kristallijne verbinding van silicium en koolstof, staat bekend om zijn uitzonderlijke hardheid (die van diamant benadert), hoge thermische geleidbaarheid, lage thermische uitzetting, uitstekende corrosiebestendigheid en stabiliteit bij extreme temperaturen (tot 1600°C of hoger in gecontroleerde atmosferen).

Deze eigenschappen maken SiC essentieel in omgevingen waar andere materialen zouden falen. In de halfgeleiderfabricage zijn SiC-componenten bijvoorbeeld cruciaal voor waferbehandeling en -verwerkingsapparatuur vanwege hun zuiverheid, stijfheid en weerstand tegen plasma-erosie. In ovens op hoge temperatuur bieden SiC-verwarmingselementen en structurele componenten een betrouwbare, duurzame service. De mogelijkheid om SiC-onderdelen aan te passen – van ingewikkelde geometrieën voor warmtewisselaars tot ultra-gladde oppervlakken voor spiegels – ontsluit nieuwe mogelijkheden op het gebied van efficiëntie en technologische vooruitgang. Naarmate industrieën de grenzen van de prestaties verleggen, wordt de behoefte aan nauwkeurig bewerkte, op maat gemaakte SiC-oplossingen steeds belangrijker, wat innovatie stimuleert in zowel de SiC-materiaalkunde als de geavanceerde bewerkingsprocessen. Samenwerken met een deskundige SiC-specialist zoals CAS nieuwe materialen (SicSino) kan cruciaal zijn voor het realiseren van het volledige potentieel van dit geavanceerde keramiek.

2. Belangrijkste toepassingen: De veelzijdigheid van SiC in veeleisende industrieën

De uitzonderlijke eigenschappen van op maat bewerkte siliciumcarbidecomponenten lenen zich voor een breed scala aan veeleisende toepassingen in verschillende hightechsectoren. De mogelijkheid om extreme temperaturen te weerstaan, slijtage en corrosie te weerstaan en de maatvastheid te behouden, maakt het een materiaal bij uitstek voor kritische onderdelen.

- Productie van halfgeleiders: Wafer chucks, CMP-ringen (Chemical Mechanical Planarization), douchekoppen, randringen, eindeffectoren en focusringen. SiC biedt een hoge zuiverheid, stijfheid, thermische schokbestendigheid en plasma-etsbestendigheid, cruciaal voor moderne chipfabricage.

- Lucht- en ruimtevaart & Defensie: Componenten voor hypersonische voertuigen, rakettuiten, lichtgewicht bepantsering, high-performance remsystemen en spiegelsubstraten voor optische systemen. De lage dichtheid, hoge stijfheid en thermische stabiliteit van SiC zijn essentieel.

- Ovens op hoge temperatuur & warmtebehandeling: Verwarmings elementen, stralingsbuizen, ovenmeubilair (balken, rollen, platen, setters), thermokoppelbeschermingsbuizen en smeltkroezen. SiC biedt een uitstekende sterkte bij hoge temperaturen en oxidatiebestendigheid.

- Vermogenselektronica: Koelplaten, substraten voor vermogensmodules en componenten voor hoogspanningsschakelapparatuur. De hoge thermische geleidbaarheid en elektrische isolatie-eigenschappen van SiC zijn essentieel voor efficiënt thermisch beheer.

- Automotive: Componenten voor elektrische voertuigen (EV's) zoals vermogenselektronica substraten, onderdelen voor remsystemen (keramische remschijven) en slijtvaste onderdelen in motoren of gerelateerde systemen.

- Chemische verwerking: Mechanische afdichtingen, pompcomponenten (assen, lagers, schoepen), kleponderdelen, sproeiers en warmtewisselaarbuizen. De superieure chemische inertheid en slijtvastheid van SiC zorgen voor een lange levensduur in corrosieve omgevingen.

- Metallurgie: Componenten voor het hanteren van gesmolten metalen, zoals thermokappelscheden, ontgassingsrotoren en smeltkroezen, profiteren van de weerstand van SiC tegen thermische schokken en chemische aantasting door gesmolten metalen.

- op maat gemaakte siliciumcarbide wafers Onderdelen voor geconcentreerde zonne-energie (CSP)-systemen, componenten in kernreactoren van de volgende generatie en duurzame elementen voor winning van aardwarmte.

- LED-productie: Susceptors en dragers voor MOCVD-reactoren die worden gebruikt bij de productie van LED's en verbinding halfgeleiders, waarbij stabiliteit bij hoge temperaturen en zuiverheid van het grootste belang zijn.

- Industriële machines: Precisie-assen, lagers, slijtvoeringen en sproeiers voor het hanteren van schurende vloeistoffen of toepassingen met veel slijtage, waardoor de levensduur van de componenten aanzienlijk wordt verlengd.

De precieze bewerking van SiC is cruciaal in deze toepassingen om de vereiste toleranties en oppervlakteafwerkingen te bereiken, waardoor de optimale functionaliteit en betrouwbaarheid van het eindproduct wordt gewaarborgd.

3. Waarom kiezen voor op maat gemaakt siliciumcarbide? Superieure prestaties ontsluiten

Kiezen voor op maat gemaakte siliciumcarbide componenten in plaats van standaardmaterialen of zelfs kant-en-klare SiC-onderdelen biedt een groot aantal voordelen, die zich direct vertalen in verbeterde prestaties, een langere levensduur en een verbeterde operationele efficiëntie in veeleisende industriële omgevingen. De beslissing om aan te passen stelt ingenieurs en ontwerpers in staat om materiaaleigenschappen en de geometrie van componenten precies af te stemmen op de unieke uitdagingen van hun toepassing.

Belangrijkste voordelen van maatwerk zijn onder meer:

- Geoptimaliseerd thermisch beheer: Op maat gemaakte SiC-onderdelen kunnen worden ontworpen met specifieke thermische geleidbaarheidseigenschappen en geometrieën (bijv. complexe koelkanalen) om warmte effectief te beheren in toepassingen zoals vermogenselektronica, high-power LED's en warmtewisselaars. Dit leidt tot betere prestaties en betrouwbaarheid van het apparaat.

- Uitzonderlijke weerstand tegen slijtage en schuren: In toepassingen met schurende slurry's, snel bewegende onderdelen of erosieve omgevingen (bijv. sproeiers, pompcomponenten, mechanische afdichtingen) presteren op maat gemaakte SiC-onderdelen aanzienlijk beter dan metalen en andere keramische materialen. Het afstemmen van de SiC-kwaliteit en de oppervlakteafwerking kan deze weerstand verder verbeteren.

- Superieure chemische inertie en corrosiebestendigheid: Op maat gemaakte SiC-componenten zijn ideaal voor de chemische procesindustrie en kunnen agressieve zuren, logen en gesmolten zouten zonder aantasting verwerken. Maatwerk garandeert compatibiliteit, zelfs met de meest uitdagende chemische omgevingen, waardoor contaminatie wordt voorkomen en de levensduur van de apparatuur wordt verlengd.

- Stabiliteit bij hoge temperaturen: Siliciumcarbide behoudt zijn sterkte en structurele integriteit bij zeer hoge temperaturen (vaak meer dan 1400-1600°C). Maatwerkontwerpen kunnen rekening houden met specifieke thermische cyclustoestanden en mechanische belastingen bij deze temperaturen, cruciaal voor ovenonderdelen, gasturbinecomponenten en ruimtevaarttoepassingen.

- Maatvastheid en precisie: SiC vertoont een lage thermische uitzetting en een hoge stijfheid, waardoor componenten kunnen worden gemaakt die hun vorm en toleranties behouden onder wisselende thermische en mechanische belastingen. Bewerking op maat zorgt ervoor dat aan deze precieze afmetingen wordt voldaan voor toepassingen die een hoge nauwkeurigheid vereisen, zoals optische banken of apparatuur voor het hanteren van halfgeleiderwafels.

- Lichtgewicht potentieel: In vergelijking met veel traditionele metalen met hoge sterkte, biedt SiC een lagere dichtheid. Op maat ontworpen SiC-componenten kunnen dezelfde of betere sterkte en stijfheid bieden bij een lager gewicht, wat voordelig is voor ruimtevaart-, automobiel- en roboticatoepassingen.

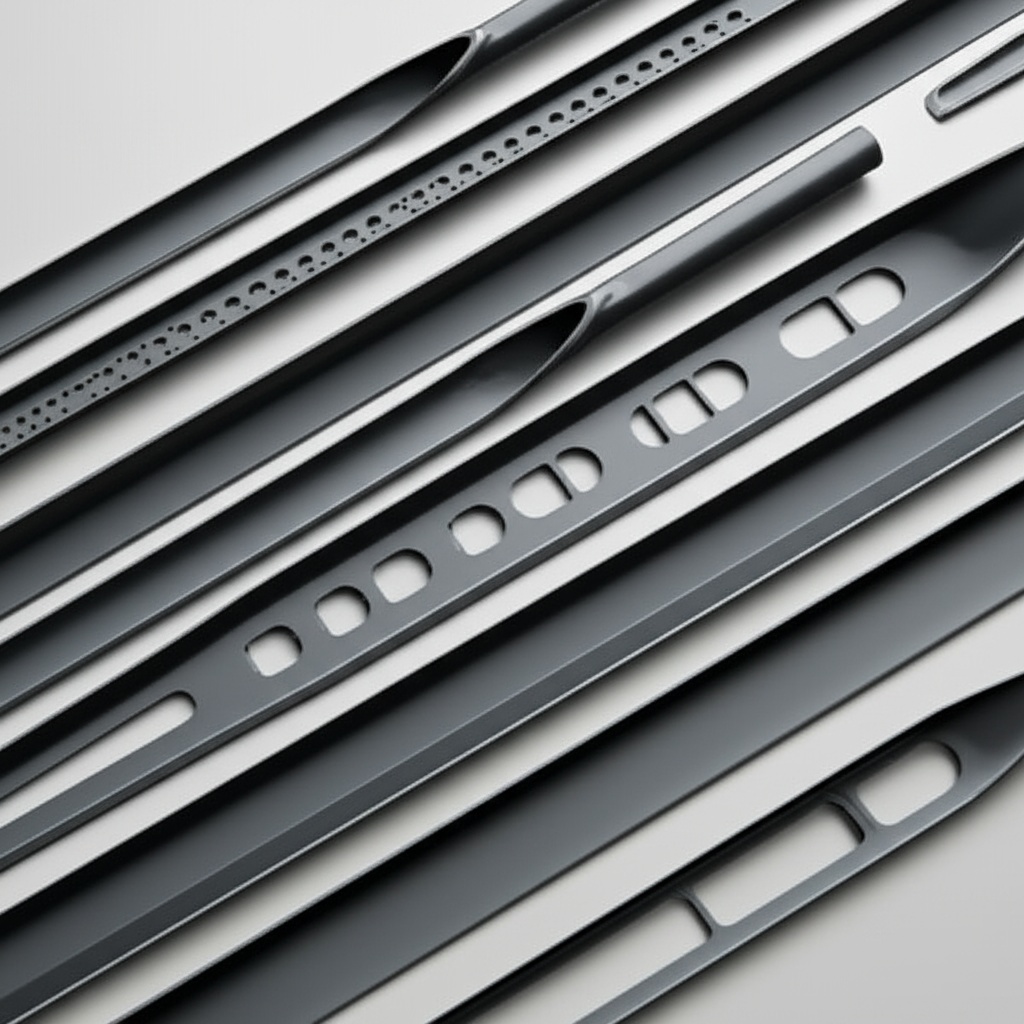

- Ontwerpvrijheid voor complexe geometrieën: Geavanceerde SiC-bewerkingsmethoden, in combinatie met innovatieve vormprocessen, maken de creatie mogelijk van zeer complexe vormen die onmogelijk of onevenredig duur zouden zijn met andere materialen. Dit maakt geïntegreerde ontwerpen, onderdeelconsolidatie en geoptimaliseerde stroompaden mogelijk.

Door te kiezen voor op maat gemaakt siliciumcarbide, investeren bedrijven in oplossingen die niet alleen functioneel zijn, maar ook zijn afgestemd om topprestaties en duurzaamheid te leveren, wat uiteindelijk leidt tot lagere totale eigendomskosten en technologische superioriteit.

4. Aanbevolen SiC-kwaliteiten en -samenstellingen voor bewerking

Het selecteren van de juiste kwaliteit siliciumcarbide is cruciaal voor het bereiken van de gewenste prestatie-eigenschappen en het garanderen van een succesvolle bewerking. Verschillende productieprocessen leveren SiC-materialen op met verschillende microstructuren, zuiverheidsniveaus en mechanische eigenschappen. Het begrijpen van deze verschillen is essentieel voor inkoopmanagers en ontwerpers.

| SiC-kwaliteit | Belangrijkste kenmerken | Veelvoorkomende bewerkingsoverwegingen | Typische toepassingen |

|---|---|---|---|

| Reaction-Bonded SiC (RBSC / SiSiC) | Goede mechanische sterkte, uitstekende thermische schokbestendigheid, hoge thermische geleidbaarheid, relatief gemakkelijker te bewerken (vóór het definitieve bakken van sommige varianten, of door wat vrij silicium). Vaak netvormig gevormd. | De bewerkbaarheid is beter dan SSiC vanwege de aanwezigheid van vrij silicium (meestal 8-15%). Slijpen is de primaire methode. Diamantgereedschap is essentieel. | Ovenmeubilair, warmtewisselaars, mechanische afdichtingen, pompcomponenten, slijtvoeringen. |

| Sintered SiC (SSiC / Sintered Alpha SiC) | Zeer hoge hardheid, hoge sterkte, uitstekende corrosiebestendigheid, hoge zuiverheid (geen vrij silicium), goede prestaties bij hoge temperaturen. | Extreem hard en uitdagend om te bewerken. Vereist gespecialiseerd diamantslijpen, lappen en polijsten. Langzamere materiaalverwijderingssnelheden. | Lagers, sproeiers, apparatuur voor de verwerking van halfgeleiders (klauwplaten, ringen), onderdelen voor chemische pompen, geavanceerde bepantsering. |

| Nitrietgebonden SiC (NBSC) | Goede thermische schokbestendigheid, goede slijtvastheid, hoge sterkte bij hoge temperaturen, relatief complexe vormen mogelijk. | De bewerkbaarheid is matig; harder dan RBSC maar over het algemeen gemakkelijker dan SSiC. Diamantslijpen is typisch. | Ovenmeubilair, ovenbekleding, componenten voor non-ferro metaalcontact, cycloonvoeringen. |

| Gerekristalliseerd SiC (RSiC) | Hoge zuiverheid, uitstekende thermische schokbestendigheid, goede sterkte bij hoge temperaturen, poreuze structuur (kan worden afgedicht). | De poreuze aard kan de bewerking beïnvloeden; diamantgereedschap is nog steeds nodig. Oppervlakteafwerking kan nabewerking vereisen als porositeit een probleem is. | Ovenmeubilair (zetters, platen), verwarmingselementen, ovenbuizen. |

| CVD SiC (Chemical Vapor Deposition SiC) | Ultra-hoge zuiverheid (99,999% +), theoretisch dicht, uitstekende oppervlakteafwerking haalbaar, superieure chemische en plasmaweerstand. | Zeer hard en wordt meestal geproduceerd als coatings of dunne bulkvormen. Bewerking is meestal slijpen of polijsten van oppervlakken. Vaak gebruikt om grafiet of andere SiC-kwaliteiten te coaten. | Halfgeleidercomponenten (etskammeronderdelen, susceptors), optische spiegels, beschermende coatings. |

| Graphite-Loaded SiC / Composite SiC | Verbeterde thermische schokbestendigheid, verbeterde bewerkbaarheid in vergelijking met pure SSiC, zelf-smerende eigenschappen in sommige varianten. | De bewerkbaarheid kan beter zijn dankzij grafiet, maar vereist nog steeds diamantgereedschap. Eigenschappen variëren sterk op basis van grafietgehalte en SiC-matrix. | Lagers, afdichtingen, glijdende componenten. |

Bij het overwegen van bewerking zijn de hardheid en de breuktaaiheid van de specifieke SiC-kwaliteit van het grootste belang. Gesinterd SiC, een van de hardste, vormt over het algemeen de grootste bewerkingsuitdagingen, waarbij geavanceerde slijptechnieken en langere verwerkingstijden vereist zijn. Reaction-Bonded SiC, met zijn restsiliciumfase, kan iets vergevingsgezinder zijn, maar vereist nog steeds een zorgvuldige behandeling en geschikt diamantgereedschap. De keuze van de SiC-kwaliteit moet daarom de gewenste eindgebruikseigenschappen in evenwicht brengen met de complexiteit en kosten die gepaard gaan met de fabricage en bewerking ervan.

5. Ontwerpoverwegingen voor op maat gemaakte SiC-producten

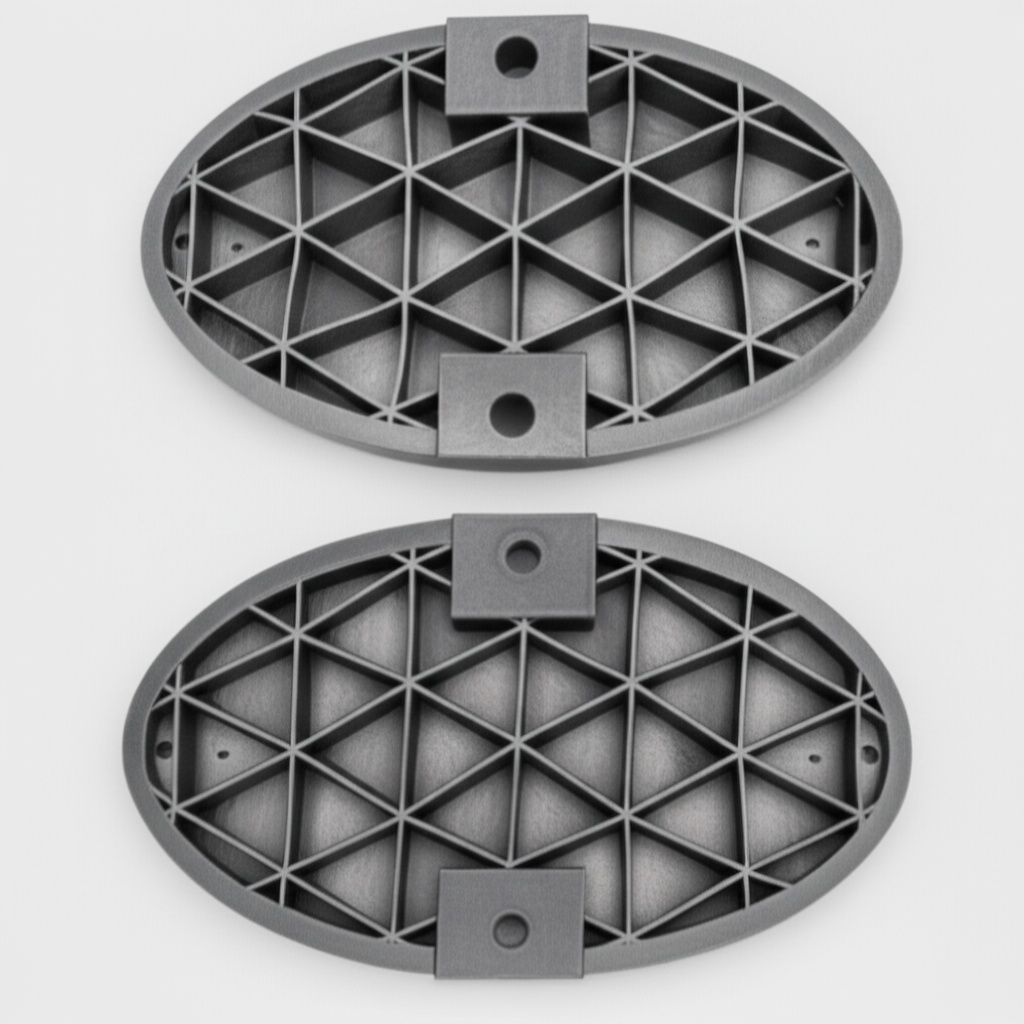

Het ontwerpen van componenten voor siliciumcarbide-fabricage vereist een andere aanpak dan het ontwerpen met metalen of kunststoffen. De inherente hardheid en broosheid van SiC vereisen een zorgvuldige overweging van design for manufacturability (DFM) om optimale resultaten te bereiken, de kosten te minimaliseren en de integriteit van de component te waarborgen. Ingenieurs moeten nauw samenwerken met SiC-bewerkingsspecialisten om de sterke punten van het materiaal te benutten en tegelijkertijd de beperkingen ervan te beperken.

Belangrijke ontwerpoverwegingen zijn onder andere:

- Meetkunde en complexiteit:

- Eenvoud is de sleutel: Hoewel complexe vormen mogelijk zijn, verminderen eenvoudigere geometrieën over het algemeen de bewerkingstijd en -kosten. Vermijd onnodig ingewikkelde kenmerken.

- Interne kenmerken: Diepe, smalle gaten of complexe interne holtes kunnen zeer uitdagend en duur zijn om in SiC te bewerken. Overweeg of deze kunnen worden bereikt door near-net-shape forming vóór het uiteindelijke sinteren of als alternatieve ontwerpen haalbaar zijn.

- Vermijd scherpe interne hoeken: Scherpe interne hoeken fungeren als spanningsconcentratoren en kunnen leiden tot scheurvorming. Er moeten royale interne radii (bijv. >0,5 mm, bij voorkeur groter) worden opgenomen.

- Externe radii: Evenzo zijn scherpe externe randen gevoelig voor afbrokkelen. Specificeer kleine radii of afschuiningen op alle externe randen.

- Wanddikte en aspectverhoudingen:

- Minimale wanddikte: Dunne wanden zijn kwetsbaar en moeilijk te bewerken zonder breuken te veroorzaken. Raadpleeg uw SiC-leverancier voor aanbevolen minimale wanddiktes op basis van de onderdeelgrootte en SiC-kwaliteit (bijv. doorgaans >1-2 mm voor robuuste ontwerpen).

- Uniforme wanddikte: Streef naar een uniforme wanddikte over het hele onderdeel om interne spanningen tijdens het bakken (indien van toepassing) en bewerken te minimaliseren.

- Aspectverhoudingen: Hoge aspectverhoudingen (bijv. lange, dunne pennen of diepe, smalle sleuven) kunnen problematisch zijn. Bespreek beperkingen met uw bewerkingspartner.

- Spanningspunten en belastingsopname:

- Begrijp de broosheid van het materiaal: SiC is een broos materiaal met een lage breuktaaiheid. Het vervormt niet plastisch zoals metalen. Ontwerpen moeten trekspanningen minimaliseren en impactbelastingen waar mogelijk vermijden.

- Lastverdeling: Ontwerp kenmerken die belastingen over grotere oppervlakken verdelen om plaatselijke spanning te verminderen.

- Eindige Elementen Analyse (FEA): Voor kritieke componenten wordt FEA ten zeerste aanbevolen om zones met hoge spanning te identificeren en het ontwerp te optimaliseren vóór de fabricage.

- Toleranties en bewerkbaarheid:

- Realistische Toleranties: Hoewel zeer nauwe toleranties haalbaar zijn met geavanceerde SiC-bewerking, verhogen ze de kosten en doorlooptijd aanzienlijk. Specificeer toleranties alleen zo nauwkeurig als absoluut noodzakelijk voor de toepassing.

- Datumkenmerken: Definieer duidelijk datumkenmerken voor bewerking en inspectie.

- Verbinden en assembleren:

- Als de SiC-component moet worden geassembleerd met andere onderdelen (SiC of andere materialen), overweeg dan differentiële thermische uitzetting, methoden om te verbinden (bijv. solderen, krimpfitting, mechanische bevestiging) en het ontwerp van pasvlakken.

Vroegtijdige raadpleging van een ervaren SiC-bewerkingsleverancier tijdens de ontwerpfase is cruciaal. Ze kunnen waardevolle inzichten bieden in materiaalspecifieke beperkingen en mogelijkheden, wat leidt tot een robuustere, kosteneffectievere en produceerbare aangepaste SiC-component. Voor deskundig advies over uw specifieke ontwerpbehoeften, kunt u overwegen contact op te nemen met ondersteuning aanpassen om ervoor te zorgen dat uw SiC-onderdelen aan alle technische eisen voldoen.

6. Tolerantie, oppervlakteafwerking en maatnauwkeurigheid bij SiC-bewerking

Het bereiken van nauwe toleranties, specifieke oppervlakteafwerkingen en een hoge maatnauwkeurigheid zijn kenmerken van geavanceerde siliciumcarbide-bewerking. Deze factoren zijn cruciaal voor de prestaties van SiC-componenten in precisietoepassingen zoals halfgeleiderverwerking, optische systemen en hoogwaardige lagers. De extreme hardheid van SiC maakt het echter tot een geavanceerde en vaak kostbare onderneming om aan deze specificaties te voldoen.

Toleranties:

- Standaard Toleranties: Voor as-gesinterde of reaction-bonded SiC-onderdelen zonder uitgebreide nabewerking liggen de toleranties doorgaans in het bereik van ±0,5% tot ±1% van de afmeting, of minimaal ±0,1 mm tot ±0,5 mm.

- Bewerkte toleranties: Door middel van precisiediamantslijpen, lappen en polijsten kunnen veel nauwere toleranties worden bereikt.

- Maattoleranties: Het is mogelijk om maatnauwkeurigheden tot ±0,005 mm (5 µm) of zelfs nauwer te bereiken voor kritieke kenmerken op kleinere onderdelen, hoewel dit de kosten aanzienlijk beïnvloedt. Vaker worden toleranties van ±0,01 mm tot ±0,025 mm gespecificeerd voor precisietoepassingen.

- Geometrische toleranties: Vlakheid, parallelheid, loodrechtheid en cilindriciteit kunnen ook op zeer hoog niveau worden geregeld, vaak binnen enkele micrometers (µm) over aanzienlijke oppervlakken. Zo kan bijvoorbeeld een vlakheid van λ/4 of beter worden bereikt voor optische SiC-spiegels.

Oppervlakteafwerking (ruwheid):

- As-gevuurd/Gesinterd: De oppervlakteruwheid (Ra) voor as-gesinterde onderdelen kan variëren van 1 µm tot 10 µm of meer, afhankelijk van de vormmethode en SiC-kwaliteit.

- Geslepen afwerking: Standaard diamantslijpen kan oppervlakteafwerkingen bereiken die doorgaans in het bereik van Ra 0,2 µm tot Ra 0,8 µm liggen.

- Geslepen/gepolijste afwerking: Voor toepassingen die ultra-gladde oppervlakken vereisen (bijv. afdichtingen, lagers, spiegels, halfgeleiderwafels), worden lap- en polijstprocessen gebruikt.

- Lappen: Kan Ra 0,05 µm tot Ra 0,2 µm bereiken.

- Polijsten: Kan spiegelachtige afwerkingen bereiken met Ra < 0,02 µm (20 nm), soms zelfs tot Angstrom-niveaus voor gespecialiseerde optische toepassingen.

Maatnauwkeurigheid:

Maatnauwkeurigheid verwijst naar hoe nauwkeurig het vervaardigde onderdeel overeenkomt met de nominale afmetingen die in het ontwerp zijn gespecificeerd. Bij SiC-bewerking wordt dit gewaarborgd door:

- Precisiebewerkingsapparatuur: Gebruik van CNC-slijpmachines met hoge stijfheid, lapmachines en polijstapparatuur die specifiek zijn ontworpen voor harde keramiek.

- Geavanceerde gereedschappen: Gebruik van hoogwaardige diamantgereedschappen (wielen, slurries, pasta's) met de juiste korrelgrootte en bindmiddeltype.

- Procesbeheersing: Het implementeren van nauwkeurige procesbeheersing, inclusief het bewaken van slijtage van gereedschappen, koelmiddeltoepassing, aanvoersnelheden en snijsnelheden.

- Metrologie: Het gebruik van geavanceerde meetapparatuur, zoals coördinatenmeetmachines (CMM's), optische profilometers, interferometers en oppervlakteruwheidsmeters, om afmetingen en oppervlaktekenmerken te verifiëren.

Het is belangrijk dat ontwerpers en inkoopmedewerkers begrijpen dat er een direct verband bestaat tussen de krapte van toleranties/afwerkingen en de kosten/levertijd van SiC-componenten. Het specificeren van alleen wat functioneel noodzakelijk is, is cruciaal voor kosteneffectieve oplossingen. Bespreek deze vereisten altijd in detail met uw SiC-bewerkingspartner om de verwachtingen en mogelijkheden op elkaar af te stemmen.

7. Nabewerking nodig voor verbeterde SiC-prestaties en duurzaamheid

Hoewel geavanceerde bewerking de kern vormt van het vormgeven van siliciumcarbide-componenten, kunnen verschillende nabehandelingen worden toegepast om hun prestaties, duurzaamheid en geschiktheid voor specifieke toepassingen verder te verbeteren. Deze stappen zijn vaak cruciaal om te voldoen aan strenge operationele eisen in industrieën zoals halfgeleiders, lucht- en ruimtevaart en chemische verwerking.

Veelvoorkomende nabehandelingstechnieken voor SiC-componenten zijn onder meer:

- Precisieslijpen: Zelfs na de eerste vormgeving ondergaan veel SiC-onderdelen verdere precisieslijping om uiteindelijke afmetingen, nauwe toleranties en verbeterde oppervlakteafwerkingen te bereiken. Dit is een fundamentele stap voor de meeste hoogwaardige SiC-componenten.

- Leppen en polijsten:

- Lappen: Wordt gebruikt om zeer vlakke oppervlakken en fijne oppervlakteafwerkingen te bereiken, doorgaans beter dan slijpen. Het omvat het gebruik van een schurende slurry tussen het SiC-onderdeel en een lap-plaat. Essentieel voor mechanische afdichtingen, klepzittingen en substraten die een hoge vlakheid vereisen.

- Polijsten: De laatste stap voor het bereiken van ultra-gladde, spiegelachtige oppervlakken (bijv. Ra < 0,02 µm). Diamantslurry's of -pasta's met progressief fijnere korrelgroottes worden gebruikt. Kritisch voor optische componenten, wafer-chucks voor halfgeleiders en hoogwaardige lagers.

- Randafwerking/afschuining: Vanwege de broosheid van SiC zijn scherpe randen gevoelig voor afsplintering. Randhonen of afschuinen creëert een kleine radius of afschuining op randen, waardoor de robuustheid van de handling wordt verbeterd en het risico op breukinitiatie wordt verminderd.

- Schoonmaken: Grondige reinigingsprocessen zijn essentieel, vooral voor toepassingen met een hoge zuiverheid, zoals de productie van halfgeleiders. Dit kan ultrasoon reinigen, gespecialiseerde chemische reiniging en spoelen met gedeïoniseerd water omvatten om eventuele resten van bewerking of handling te verwijderen.

- Afdichting/impregnering:

- Sommige soorten SiC, zoals bepaalde soorten RBSC of poreus RSiC, kunnen restporositeit hebben. Voor toepassingen die gas- of vloeistofdichtheid vereisen, of een verbeterde chemische bestendigheid, kunnen deze poriën worden afgedicht.

- Afdichten kan worden gedaan met verschillende materialen, waaronder harsen, glazen of zelfs door middel van Chemical Vapor Infiltration (CVI) van SiC om het oppervlak te verdichten.

- Coating:

- CVD SiC-coating: Het aanbrengen van een dunne laag ultra-zuiver, dicht CVD SiC op een SSiC- of RBSC-substraat kan de oppervlaktezuiverheid, corrosiebestendigheid en slijtvastheid aanzienlijk verbeteren. Veelvoorkomend in halfgeleidertoepassingen.

- Andere functionele coatings: Afhankelijk van de toepassing kunnen andere coatings (bijv. diamantachtige koolstof (DLC), metalen coatings voor solderen) worden aangebracht om specifieke oppervlakte-eigenschappen te bieden.

- Gloeien: In sommige gevallen kan een nabehandeling van gloeien worden gebruikt om spanningen te verminderen die zijn geïnduceerd tijdens agressieve slijpbewerkingen, hoewel dit minder vaak voorkomt voor SiC dan voor metalen vanwege de hoge temperatuurstabiliteit van SiC.

- Lasermachining/Texturering: Hoewel de primaire vormgeving wordt gedaan door slijpen, kunnen lasers worden gebruikt voor het creëren van fijne kenmerken, het boren van kleine gaten of het textureren van oppervlakken om de wrijving of bevochtigbaarheid te wijzigen.

De selectie van de juiste nabehandelingsstappen hangt sterk af van de SiC-kwaliteit, het ontwerp van de component en de beoogde toepassing. Elke stap draagt bij aan de totale kosten en levertijd, dus het is cruciaal om alleen die behandelingen te specificeren die een tastbaar voordeel bieden voor de prestaties of levensduur van de component. Samenwerken met een deskundige SiC-leverancier helpt bij het bepalen van de meest effectieve en economische nabehandelingsstrategie.

8. Veelvoorkomende uitdagingen bij SiC-bewerking en hoe deze te overwinnen

Het bewerken van siliciumcarbide is inherent uitdagend vanwege de uitzonderlijke hardheid (net onder diamant op de Mohs-schaal), de hoge stijfheid en de broze aard. Deze eigenschappen kunnen leiden tot snelle slijtage van gereedschappen, moeilijkheden bij het bereiken van de gewenste geometrieën en oppervlakteafwerkingen, en potentiële schade aan de component als deze niet correct wordt behandeld. Het begrijpen van deze uitdagingen is de eerste stap om ze te overwinnen.

Belangrijkste uitdagingen zijn onder meer:

- Extreme hardheid & schurendheid:

- Uitdaging: Leidt tot zeer snelle slijtage van snijgereedschappen, zelfs diamanten gereedschappen. Dit verhoogt de gereedschapskosten en kan leiden tot verlies van maatnauwkeurigheid als het niet wordt beheerd.

- Beperking: Gebruik van hoogwaardige, speciaal ontworpen diamanten gereedschappen (wielen, boren, vingerfrezen) met een geschikte diamantkorrelgrootte, concentratie en bindmateriaal. Regelmatige inspectie, africhten en vervanging van gereedschappen zijn cruciaal. Het toepassen van geavanceerde bewerkingstechnieken zoals ultrasoon ondersteund slijpen kan ook de slijtage van gereedschappen en snijkrachten verminderen.

- Broosheid & lage breuktaaiheid:

- Uitdaging: SiC is gevoelig voor afsplintering, microscheuren en catastrofale breuk onder overmatige snijkrachten of onjuiste handling. Dit geldt met name voor scherpe hoeken en dunne secties.

- Beperking: Het toepassen van bewerkingsstrategieën die trekspanningen minimaliseren, zoals slijpen met geoptimaliseerde aanvoersnelheden, snedediepten en wielsnelheden. Het gebruik van machinegereedschappen met een hoge stijfheid om trillingen te verminderen. Het opnemen van royale radii in onderdeelontwerpen en het vermijden van scherpe hoeken. Zorgvuldig klemmen en ondersteunen van het werkstuk.

- Hoge bewerkingskrachten:

- Uitdaging: De hardheid van SiC resulteert in hoge snijkrachten, wat kan leiden tot afbuiging van gereedschappen, slijtage van machinegereedschappen en onnauwkeurigheden in het bewerkte onderdeel.

- Beperking: Het gebruik van stijve, zeer nauwkeurige machinegereedschappen met uitstekende dempingseigenschappen. Het optimaliseren van snijparameters om de materiaalafnamesnelheid in evenwicht te brengen met de krachtgeneratie. Het toepassen van effectieve koeling en smering om wrijving en warmte te verminderen.

- Het bereiken van nauwe toleranties en fijne oppervlakteafwerkingen:

- Uitdaging: De eigenschappen van het materiaal maken het moeilijk en tijdrovend om submicron-toleranties en spiegelachtige oppervlakteafwerkingen te bereiken.

- Beperking: Meerfasige bewerkingsprocessen, beginnend met ruw slijpen en doorgaand naar fijn slijpen, lappen en polijsten met progressief fijnere diamantslijpmiddelen. Nauwkeurige procesbeheersing en geavanceerde metrologie zijn essentieel.

- Thermische problemen:

- Uitdaging: Hoewel SiC een hoge thermische geleidbaarheid heeft, kan er toch lokale verhitting optreden op de interface tussen gereedschap en werkstuk, wat mogelijk thermische schade kan veroorzaken of de oppervlakte-integriteit kan aantasten.

- Beperking: Effectieve en consistente toepassing van koelmiddelen om warmte af te voeren en spanen te verwijderen. Het kiezen van koelmiddelen die compatibel zijn met SiC en het bewerkingsproces.

- Schade onder het oppervlak:

- Uitdaging: Aggressieve bewerking kan een laag van schade onder het oppervlak (micro-scheuren, restspanning) induceren die de sterkte en betrouwbaarheid van de SiC-component kan aantasten.

- Beperking: Het toepassen van zachte slijp- of lappingtechnieken, vooral in de afwerkingsfase. Inspectiemethoden na bewerking (bijv. microscopie, etsen) kunnen worden gebruikt om de integriteit onder het oppervlak te beoordelen, en soms kan uitgloeien spanning verlichten.

- Kosten en doorlooptijd:

- Uitdaging: Vanwege de bovenstaande factoren (gereedschapsslijtage, langzame materiaalverwijdering, behoefte aan gespecialiseerde apparatuur en expertise) is het bewerken van SiC over het algemeen duurder en tijdrovender dan het bewerken van metalen.

- Beperking: Het optimaliseren van het onderdeelontwerp voor maakbaarheid. Samenwerken met ervaren SiC-bewerkingsspecialisten die verfijnde processen en efficiënte workflows hebben. Duidelijke communicatie van eisen om onnodige overspecificatie te voorkomen.

Het overwinnen van deze uitdagingen vereist een combinatie van geavanceerde bewerkingstechnologie, kennis van materiaalwetenschap, procesexpertise en nauwgezette kwaliteitscontrole. Samenwerken met een leverancier die een diepgaand begrip en capaciteit in SiC-bewerking aantoont, is van cruciaal belang voor succesvolle resultaten.

9. Hoe de juiste SiC-leverancier te kiezen: een strategische beslissing

Het selecteren van de juiste siliciumcarbideleverancier is een cruciale beslissing die de kwaliteit, prestaties, kosten en betrouwbaarheid van uw op maat gemaakte SiC-componenten aanzienlijk kan beïnvloeden. Gezien de gespecialiseerde aard van SiC-fabricage en -bewerking, beschikken niet alle leveranciers over de vereiste capaciteiten. Een grondig evaluatieproces is essentieel voor technische inkoopprofessionals, OEM's en ingenieurs.

Belangrijke factoren om te overwegen bij het evalueren van een SiC-leverancier:

- Technische expertise en ervaring:

- Beoordeel hun begrip van SiC-materiaalkunde, inclusief verschillende kwaliteiten en hun eigenschappen.

- Informeer naar hun ervaring met toepassingen die vergelijkbaar zijn met die van u.

- Zoek naar een bewezen staat van dienst, casestudies of getuigenissen. Overweeg hun eerdere successen en klantenprojecten.

- Productie- en bewerkingsmogelijkheden:

- Bieden ze een reeks SiC-vormmethoden (bijv. persen, slip casting, extrusie) en de mogelijkheid om verschillende SiC-kwaliteiten (RBSC, SSiC, enz.) te produceren?

Zeer complexe SiC-componenten met ingewikkelde details en zeer nauwe toleranties zijn over het algemeen duurder en uitdagender om te fabriceren. Ontwerpers moeten streven naar de eenvoudigste geometrie die voldoet aan de functionele eisen. Vroegtijdig overleg met SiC-fabrikanten zoals

Wij, CAS new materials (VicSino), hebben sinds 2015 de productietechnologie voor siliciumcarbide geïntroduceerd en geïmplementeerd en de lokale bedrijven geholpen bij het realiseren van grootschalige productie en technologische vooruitgang in productprocessen. We zijn getuige geweest van de opkomst en voortdurende ontwikkeling van de lokale siliciumcarbide-industrie.