Zaawansowane techniki obróbki SiC zapewniające precyzję

Udział

Zaawansowane techniki obróbki SiC zapewniające precyzję

Węglik krzemu (SiC) stanowi podstawowy materiał w branżach wymagających wyjątkowej wydajności w ekstremalnych warunkach. Jego unikalne połączenie twardości, przewodności cieplnej i obojętności chemicznej sprawia, że jest niezastąpiony. Jednak te same właściwości stanowią poważne wyzwania w obróbce. Niniejszy post zagłębia się w zaawansowane techniki obróbki SiC, niezbędne do produkcji precyzyjnych komponentów dla niezliczonych zastosowań przemysłowych o wysokiej wydajności, i bada, w jaki sposób eksperci mogą pomóc w poruszaniu się w tym złożonym krajobrazie.

1. Wprowadzenie: Niestandardowy węglik krzemu – imperatyw wysokiej wydajności

Niestandardowe produkty z węglika krzemu to zaprojektowane komponenty, specjalnie zaprojektowane i wyprodukowane w celu spełnienia rygorystycznych wymagań zaawansowanych zastosowań przemysłowych. W przeciwieństwie do gotowych części, niestandardowe komponenty SiC są dostosowane do precyzyjnych specyfikacji, zapewniając optymalną wydajność, trwałość i integrację w złożonych systemach. Węglik krzemu, syntetyczny związek krystaliczny krzemu i węgla, jest znany ze swojej wyjątkowej twardości (zbliżonej do diamentu), wysokiej przewodności cieplnej, niskiej rozszerzalności cieplnej, doskonałej odporności na korozję i stabilności w ekstremalnych temperaturach (do 1600°C lub wyższych w kontrolowanych atmosferach).

Właściwości te sprawiają, że SiC jest niezbędny w środowiskach, w których inne materiały zawiodą. Na przykład w produkcji półprzewodników komponenty SiC są kluczowe dla obsługi płytek i sprzętu do przetwarzania ze względu na ich czystość, sztywność i odporność na erozję plazmową. W piecach wysokotemperaturowych elementy grzejne SiC i elementy konstrukcyjne zapewniają niezawodną, długotrwałą pracę. Możliwość dostosowywania części SiC – od skomplikowanych geometrii dla wymienników ciepła po ultra-gładkie powierzchnie dla luster – otwiera nowe możliwości w zakresie wydajności i postępu technologicznego. W miarę jak branże przesuwają granice wydajności, zapotrzebowanie na precyzyjnie obrobione, niestandardowe rozwiązania SiC staje się coraz bardziej istotne, napędzając innowacje zarówno w nauce o materiałach SiC, jak i w jej zaawansowanych procesach obróbki. Współpraca z kompetentnym specjalistą SiC, takim jak Nowe materiały CAS (SicSino) może mieć kluczowe znaczenie dla wykorzystania pełnego potencjału tego zaawansowanego materiału ceramicznego.

2. Główne zastosowania: Wszechstronność SiC w wymagających branżach

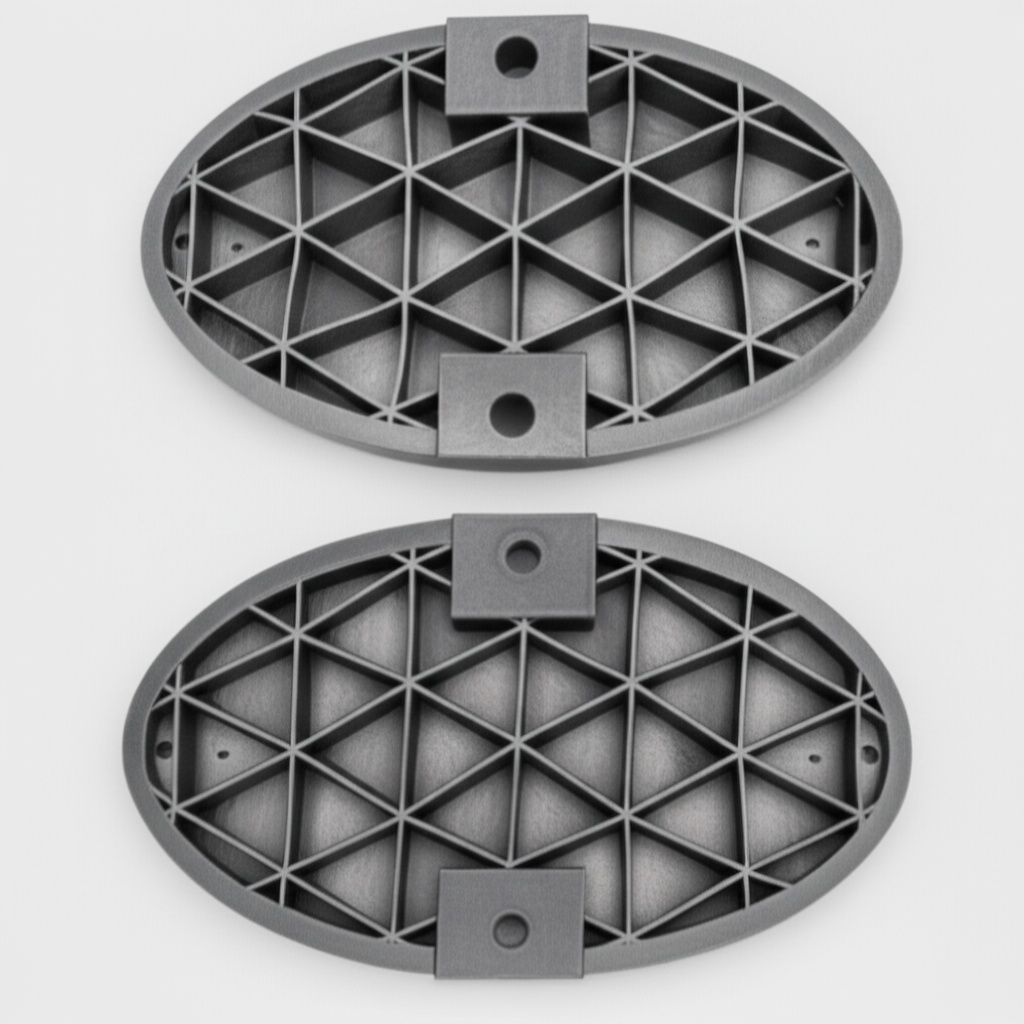

Wyjątkowe właściwości niestandardowych komponentów z węglika krzemu znajdują zastosowanie w szerokim zakresie wymagających aplikacji w różnych sektorach high-tech. Jego zdolność do wytrzymywania ekstremalnych temperatur, odporność na zużycie i korozję oraz zachowanie stabilności wymiarowej czynią go materiałem z wyboru dla krytycznych części.

- Produkcja półprzewodników: Uchwyty do płytek, pierścienie CMP (Chemical Mechanical Planarization), głowice prysznicowe, pierścienie krawędziowe, elementy końcowe i pierścienie ogniskujące. SiC oferuje wysoką czystość, sztywność, odporność na szok termiczny i odporność na wytrawianie plazmowe, co ma kluczowe znaczenie dla nowoczesnej produkcji chipów.

- Lotnictwo i obrona: Komponenty do pojazdów hipersonicznych, dysze rakietowe, lekkie opancerzenie, wysokowydajne układy hamulcowe i podłoża lustrzane do systemów optycznych. Niska gęstość, wysoka sztywność i stabilność termiczna SiC są kluczowe.

- Piece wysokotemperaturowe i obróbka cieplna: Elementy grzejne, rury promieniujące, wyposażenie pieców (belki, rolki, płyty, ustawiacze), rury ochronne termopar i tygle. SiC zapewnia doskonałą wytrzymałość w wysokich temperaturach i odporność na utlenianie.

- Elektronika mocy: Radiatory, podłoża modułów mocy i komponenty do urządzeń przełączających wysokiego napięcia. Wysoka przewodność cieplna i właściwości izolacji elektrycznej SiC są niezbędne dla efektywnego zarządzania termicznego.

- Motoryzacja: Komponenty do pojazdów elektrycznych (EV), takie jak podłoża elektroniki mocy, części do układów hamulcowych (ceramiczne tarcze hamulcowe) i części odporne na zużycie w silnikach lub powiązanych systemach.

- Przetwarzanie chemiczne: Uszczelnienia mechaniczne, elementy pomp (wałki, łożyska, wirniki), części zaworów, dysze i rury wymienników ciepła. Doskonała obojętność chemiczna i odporność na zużycie SiC zapewniają trwałość w środowiskach korozyjnych.

- Metalurgia: Komponenty do obsługi stopionych metali, takie jak osłony termopar, wirniki odgazowujące i tygle, korzystające z odporności SiC na szok termiczny i atak chemiczny przez stopione metale.

- Tak, nowe materiały CAS (SicSino) mogą produkować szeroką gamę geometrii dysków SiC, w tym te, które są bardzo cienkie lub mają duże średnice. Istnieją jednak praktyczne ograniczenia produkcyjne: Części do systemów skoncentrowanej energii słonecznej (CSP), komponenty w reaktorach jądrowych nowej generacji i trwałe elementy do wydobycia energii geotermalnej.

- Produkcja LED: Susceptory i nośniki do reaktorów MOCVD używanych w produkcji diod LED i związkowych półprzewodników, gdzie stabilność w wysokich temperaturach i czystość mają zasadnicze znaczenie.

- Maszyny przemysłowe: Wały precyzyjne, łożyska, wykładziny odporne na zużycie i dysze do obsługi płynów ściernych lub zastosowań o wysokim zużyciu, znacznie wydłużające żywotność komponentów.

Precyzyjna obróbka SiC ma kluczowe znaczenie w tych zastosowaniach dla uzyskania wymaganych tolerancji i wykończenia powierzchni, zapewniając optymalną funkcjonalność i niezawodność produktu końcowego.

3. Dlaczego warto wybrać niestandardowy węglik krzemu? Uwolnienie najwyższej wydajności

Wybór niestandardowych komponentów z węglika krzemu zamiast standardowych materiałów, a nawet gotowych części SiC, oferuje wiele korzyści, bezpośrednio przekładających się na zwiększoną wydajność, dłuższą żywotność i poprawioną efektywność operacyjną w wymagających środowiskach przemysłowych. Decyzja o dostosowaniu pozwala inżynierom i projektantom precyzyjnie dopasować właściwości materiału i geometrię komponentu do unikalnych wyzwań ich zastosowania.

Kluczowe zalety personalizacji obejmują:

- Zoptymalizowane zarządzanie ciepłem: Niestandardowe części SiC mogą być zaprojektowane z określonymi charakterystykami przewodności cieplnej i geometrii (np. złożone kanały chłodzące) w celu skutecznego zarządzania ciepłem w zastosowaniach takich jak elektronika mocy, diody LED dużej mocy i wymienniki ciepła. Prowadzi to do lepszej wydajności i niezawodności urządzenia.

- Wyjątkowa odporność na zużycie i ścieranie: W zastosowaniach obejmujących zawiesiny ścierne, szybko poruszające się części lub środowiska erozyjne (np. dysze, elementy pomp, uszczelnienia mechaniczne), niestandardowe części SiC znacznie przewyższają metale i inne ceramiki. Dostosowanie gatunku SiC i wykończenia powierzchni może dodatkowo zwiększyć tę odporność.

- Doskonała obojętność chemiczna i odporność na korozję: Niestandardowe komponenty SiC są idealne dla przemysłu przetwórstwa chemicznego, obsługując agresywne kwasy, zasady i stopione sole bez degradacji. Dostosowanie zapewnia kompatybilność nawet z najbardziej wymagającymi środowiskami chemicznymi, zapobiegając zanieczyszczeniom i przedłużając żywotność sprzętu.

- Stabilność w wysokich temperaturach: Węglik krzemu zachowuje swoją wytrzymałość i integralność strukturalną w bardzo wysokich temperaturach (często przekraczających 1400-1600°C). Niestandardowe projekty mogą uwzględniać specyficzne warunki cykliczne i obciążenia mechaniczne w tych temperaturach, co ma kluczowe znaczenie dla części pieców, komponentów turbin gazowych i zastosowań lotniczych.

- Stabilność wymiarowa i precyzja: SiC wykazuje niską rozszerzalność cieplną i wysoką sztywność, co pozwala na tworzenie komponentów, które zachowują swój kształt i tolerancje pod wpływem zmiennych obciążeń termicznych i mechanicznych. Niestandardowa obróbka zapewnia spełnienie tych precyzyjnych wymiarów w zastosowaniach wymagających wysokiej dokładności, takich jak ławy optyczne lub urządzenia do obsługi płytek półprzewodnikowych.

- Potencjał odchudzania: W porównaniu z wieloma tradycyjnymi metalami o wysokiej wytrzymałości, SiC oferuje mniejszą gęstość. Niestandardowo zaprojektowane komponenty SiC mogą zapewnić taką samą lub lepszą wytrzymałość i sztywność przy zmniejszonej wadze, co jest korzystne w zastosowaniach lotniczych, motoryzacyjnych i robotycznych.

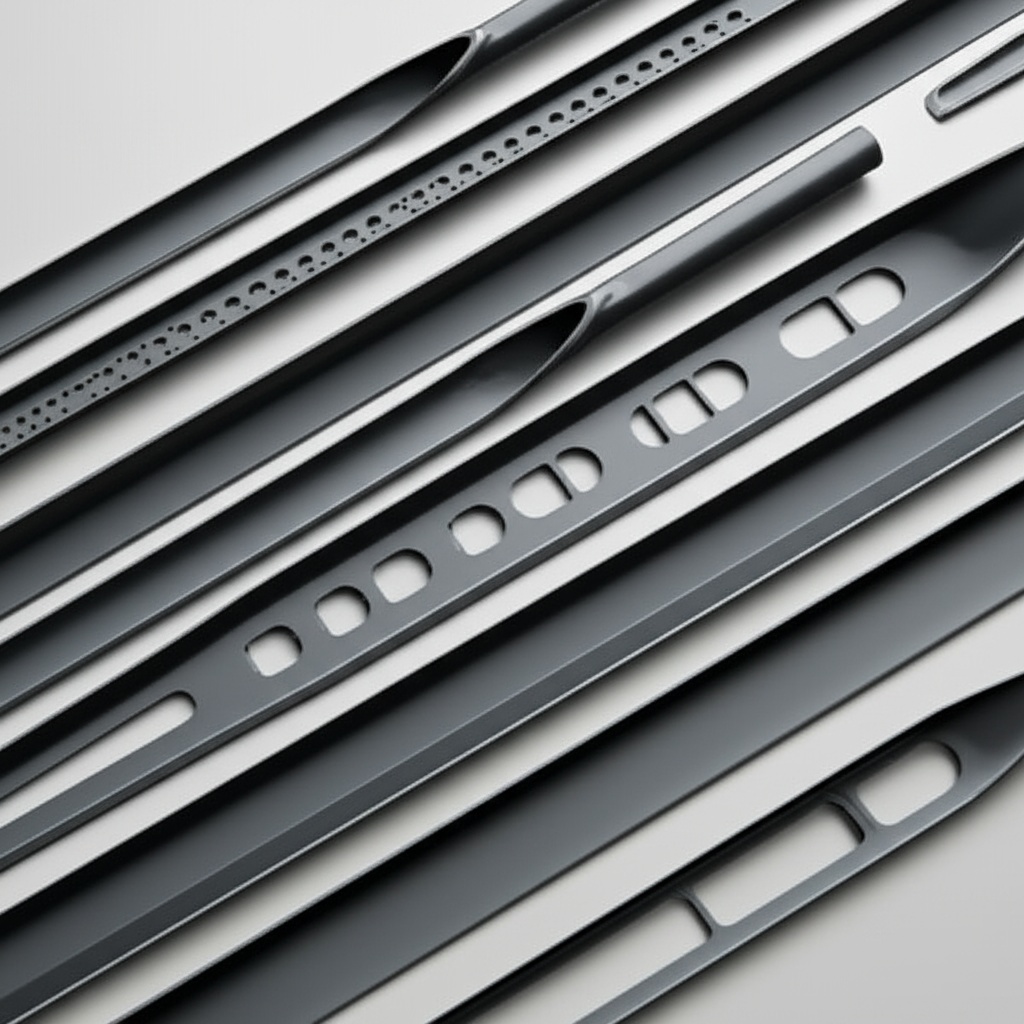

- Swoboda projektowania dla złożonych geometrii: Zaawansowane techniki obróbki SiC, w połączeniu z innowacyjnymi procesami formowania, pozwalają na tworzenie wysoce złożonych kształtów, które byłyby niemożliwe lub zbyt kosztowne w przypadku innych materiałów. Umożliwia to zintegrowane projekty, konsolidację części i zoptymalizowane ścieżki przepływu.

Wybierając niestandardowy węglik krzemu, firmy inwestują w rozwiązania, które są nie tylko funkcjonalne, ale także dostrojone do zapewnienia szczytowej wydajności i trwałości, co ostatecznie prowadzi do niższych całkowitych kosztów posiadania i przewagi technologicznej.

4. Zalecane gatunki i składy SiC do obróbki

Wybór odpowiedniego gatunku węglika krzemu ma kluczowe znaczenie dla uzyskania pożądanych charakterystyk wydajności i zapewnienia pomyślnej obróbki. Różne procesy produkcyjne dają materiały SiC o zróżnicowanej mikrostrukturze, poziomach czystości i właściwościach mechanicznych. Zrozumienie tych różnic jest kluczowe dla kierowników ds. zaopatrzenia i inżynierów projektantów.

| Klasa SiC | Kluczowe cechy | Typowe uwagi dotyczące obróbki | Typowe zastosowania |

|---|---|---|---|

| Reakcyjnie wiązany SiC (RBSC / SiSiC) | Dobra wytrzymałość mechaniczna, doskonała odporność na szok termiczny, wysoka przewodność cieplna, stosunkowo łatwiejsza obróbka (przed końcowym wypalaniem niektórych wariantów lub ze względu na obecność wolnego krzemu). Często formowany w kształcie netto. | Skrawalność jest lepsza niż SSiC ze względu na obecność wolnego krzemu (zazwyczaj 8-15%). Szlifowanie jest podstawową metodą. Niezbędne są narzędzia diamentowe. | Wyposażenie pieców, wymienniki ciepła, uszczelnienia mechaniczne, elementy pomp, wykładziny odporne na zużycie. |

| Spiekany SiC (SSiC / Spiekany Alfa SiC) | Bardzo wysoka twardość, wysoka wytrzymałość, doskonała odporność na korozję, wysoka czystość (brak wolnego krzemu), dobre działanie w wysokich temperaturach. | Niezwykle twardy i trudny w obróbce. Wymaga specjalistycznego szlifowania diamentowego, docierania i polerowania. Wolniejsze tempo usuwania materiału. | Łożyska, dysze, sprzęt do przetwarzania półprzewodników (uchwyty, pierścienie), części pomp chemicznych, zaawansowane opancerzenie. |

| Węglik krzemu wiązany azotem (NBSC) | Dobra odporność na szok termiczny, dobra odporność na zużycie, wysoka wytrzymałość na gorąco, możliwe stosunkowo złożone kształty. | Skrawalność jest umiarkowana; twardsza niż RBSC, ale generalnie łatwiejsza niż SSiC. Typowe jest szlifowanie diamentowe. | Wyposażenie pieców, wykładziny pieców, komponenty do kontaktu z metalami nieżelaznymi, wykładziny cyklonów. |

| Rekrystalizowany SiC (RSiC) | Wysoka czystość, doskonała odporność na szok termiczny, dobra wytrzymałość w wysokich temperaturach, porowata struktura (możliwość uszczelnienia). | Porowata natura może wpływać na obróbkę; nadal niezbędne są narzędzia diamentowe. Wykończenie powierzchni może wymagać obróbki końcowej, jeśli porowatość jest problemem. | Wyposażenie pieców (ustawiacze, płyty), elementy grzejne, rury piecowe. |

| CVD SiC (węglik krzemu osadzony metodą chemicznego osadzania z fazy gazowej) | Bardzo wysoka czystość (99,999% +), teoretycznie gęsty, osiągalne doskonałe wykończenie powierzchni, doskonała odporność chemiczna i plazmowa. | Bardzo twardy i zwykle produkowany jako powłoki lub cienkie formy masowe. Obróbka to zwykle szlifowanie lub polerowanie powierzchni. Często stosowany do powlekania grafitu lub innych gatunków SiC. | Komponenty półprzewodnikowe (części komór wytrawiających, susceptory), zwierciadła optyczne, powłoki ochronne. |

| Grafit załadowany SiC / Kompozyt SiC | Zwiększona odporność na szok termiczny, ulepszona skrawalność w porównaniu z czystym SSiC, właściwości samosmarujące w niektórych wariantach. | Skrawalność może być lepsza dzięki grafitowi, ale nadal wymaga narzędzi diamentowych. Właściwości różnią się znacznie w zależności od zawartości grafitu i matrycy SiC. | Łożyska, uszczelnienia, elementy ślizgowe. |

Przy rozważaniu obróbki, twardość i wytrzymałość na pękanie konkretnego gatunku SiC mają zasadnicze znaczenie. Spiekany SiC, będąc jednym z najtwardszych, generalnie stwarza najpoważniejsze wyzwania związane z obróbką, wymagając zaawansowanych technik szlifowania i dłuższych czasów przetwarzania. Reakcyjnie wiązany SiC, z jego resztkową fazą krzemową, może być nieco bardziej wyrozumiały, ale nadal wymaga ostrożnego obchodzenia się i odpowiednich narzędzi diamentowych. Wybór gatunku SiC powinien zatem równoważyć pożądane właściwości końcowe z komplikacjami i kosztami związanymi z jego wytwarzaniem i obróbką.

5. Aspekty projektowe dla niestandardowych produktów SiC

Projektowanie komponentów do produkcji węglika krzemu wymaga innego podejścia niż projektowanie z metalami lub tworzywami sztucznymi. Wrodzona twardość i kruchość SiC wymagają starannego rozważenia projektu pod kątem wytwarzalności (DFM) w celu uzyskania optymalnych wyników, minimalizacji kosztów i zapewnienia integralności komponentu. Inżynierowie muszą ściśle współpracować ze specjalistami od obróbki SiC, aby wykorzystać mocne strony materiału, jednocześnie łagodząc jego ograniczenia.

Kluczowe aspekty projektowe obejmują:

- Geometria i złożoność:

- Prostota jest kluczem: Chociaż możliwe są złożone kształty, prostsze geometrie generalnie skracają czas i koszty obróbki. Unikaj niepotrzebnie skomplikowanych elementów.

- Cechy wewnętrzne: Głębokie, wąskie otwory lub złożone wnęki wewnętrzne mogą być bardzo trudne i kosztowne w obróbce SiC. Zastanów się, czy można je uzyskać poprzez formowanie w kształcie zbliżonym do netto przed końcowym spiekaniem lub czy możliwe są alternatywne projekty.

- Unikaj ostrych narożników wewnętrznych: Ostre narożniki wewnętrzne działają jako koncentratory naprężeń i mogą prowadzić do inicjacji pęknięć. Należy uwzględnić obfite promienie wewnętrzne (np. >0,5 mm, najlepiej większe).

- Promienie zewnętrzne: Podobnie, ostre krawędzie zewnętrzne są podatne na odpryski. Określ małe promienie lub fazowania na wszystkich krawędziach zewnętrznych.

- Grubość ścianek i proporcje:

- Minimalna grubość ścianki: Cienkie ścianki są kruche i trudne w obróbce bez powodowania pęknięć. Skonsultuj się z dostawcą SiC w sprawie zalecanych minimalnych grubości ścianek w oparciu o rozmiar części i gatunek SiC (np. zwykle >1-2 mm dla wytrzymałych konstrukcji).

- Jednolita grubość ścianki: Staraj się uzyskać jednolitą grubość ścianek w całej części, aby zminimalizować naprężenia wewnętrzne podczas wypalania (jeśli dotyczy) i obróbki.

- Proporcje: Wysokie współczynniki kształtu (np. długie, cienkie kołki lub głębokie, wąskie szczeliny) mogą być problematyczne. Omów ograniczenia ze swoim partnerem obróbkowym.

- Punkty naprężeń i przenoszenie obciążenia:

- Zrozumienie kruchości materiału: SiC jest materiałem kruchym o niskiej wytrzymałości na pękanie. Nie ulega plastycznemu odkształceniu jak metale. Konstrukcje muszą minimalizować naprężenia rozciągające i unikać obciążeń udarowych, jeśli to możliwe.

- Rozkład obciążenia: Projektuj elementy, które rozkładają obciążenia na większych obszarach, aby zmniejszyć naprężenia miejscowe.

- Analiza metodą elementów skończonych (MES): W przypadku krytycznych komponentów wysoce zalecana jest analiza MES w celu zidentyfikowania obszarów o wysokich naprężeniach i optymalizacji projektu przed produkcją.

- Tolerancje i obrabialność:

- Realistyczne tolerancje: Chociaż bardzo ścisłe tolerancje są osiągalne dzięki zaawansowanej obróbce SiC, znacznie zwiększają one koszty i czas realizacji. Określ tolerancje tylko tak ścisłe, jak to absolutnie konieczne dla danego zastosowania.

- Cechy odniesienia: Jasno zdefiniuj cechy odniesienia dla obróbki i kontroli.

- Łączenie i montaż:

- Jeśli komponent SiC musi być zmontowany z innymi częściami (SiC lub innymi materiałami), należy wziąć pod uwagę zróżnicowaną rozszerzalność cieplną, metody łączenia (np. lutowanie twarde, obkurczanie, mocowanie mechaniczne) oraz konstrukcję powierzchni współpracujących.

Wczesna konsultacja z doświadcz dostosowywanie wsparcia aby zapewnić, że części SiC spełniają wszystkie wymagania techniczne.

6. Tolerancja, wykończenie powierzchni i dokładność wymiarowa w obróbce SiC

Osiągnięcie wąskich tolerancji, specyficznych wykończeń powierzchni i wysokiej dokładności wymiarowej to cechy charakterystyczne zaawansowanej obróbki węglika krzemu. Czynniki te mają kluczowe znaczenie dla wydajności komponentów SiC w precyzyjnych zastosowaniach, takich jak przetwarzanie półprzewodników, systemy optyczne i łożyska o wysokiej wydajności. Jednak ekstremalna twardość SiC sprawia, że osiągnięcie tych specyfikacji jest wyrafinowanym i często kosztownym przedsięwzięciem.

Tolerancje:

- Tolerancje standardowe: W przypadku części SiC spiekanego lub wiązanego reakcyjnie bez rozległej obróbki końcowej, tolerancje wynoszą zazwyczaj od ±0,5% do ±1% wymiaru lub minimum ±0,1 mm do ±0,5 mm.

- Tolerancje po obróbce: Dzięki precyzyjnemu szlifowaniu diamentowemu, docieraniu i polerowaniu można uzyskać znacznie węższe tolerancje.

- Tolerancje wymiarów: Możliwe jest osiągnięcie tolerancji wymiarowych do ±0,005 mm (5 µm), a nawet węższych dla krytycznych elementów w mniejszych częściach, chociaż ma to znaczący wpływ na koszty. Częściej w zastosowaniach precyzyjnych określa się tolerancje od ±0,01 mm do ±0,025 mm.

- Tolerancje geometryczne: Płaskość, równoległość, prostopadłość i walcowatość można również kontrolować na bardzo wysokim poziomie, często w granicach kilku mikrometrów (µm) na znacznych powierzchniach. Na przykład płaskość λ/4 lub lepsza może być osiągnięta dla luster SiC klasy optycznej.

Wykończenie powierzchni (chropowatość):

- Po wypaleniu/spiekaniu: Chropowatość powierzchni (Ra) dla części spieczonych może wynosić od 1 µm do 10 µm lub więcej, w zależności od metody formowania i gatunku SiC.

- Wykończenie szlifowane: Standardowe szlifowanie diamentowe może zapewnić wykończenie powierzchni zazwyczaj w zakresie od Ra 0,2 µm do Ra 0,8 µm.

- Wykończenie przez docieranie/polerowanie: W zastosowaniach wymagających bardzo gładkich powierzchni (np. uszczelki, łożyska, lustra, uchwyty płytek półprzewodnikowych) stosuje się procesy docierania i polerowania.

- Docieranie: Można osiągnąć Ra 0,05 µm do Ra 0,2 µm.

- Polerowanie: Można osiągnąć wykończenia przypominające lustro z Ra < 0,02 µm (20 nm), czasami nawet do poziomów Angströma dla specjalistycznych zastosowań optycznych.

Dokładność wymiarowa:

Dokładność wymiarowa odnosi się do tego, jak dokładnie wyprodukowana część odpowiada nominalnym wymiarom określonym w projekcie. W obróbce SiC zapewnia się to poprzez:

- Precyzyjny sprzęt do obróbki: Wykorzystanie szlifierek CNC o wysokiej sztywności, docierarek i urządzeń polerskich specjalnie zaprojektowanych do twardej ceramiki.

- Zaawansowane narzędzia: Zastosowanie wysokiej jakości narzędzi diamentowych (ściernic, zawiesin, past) o odpowiedniej wielkości ziarna i rodzaju spoiwa.

- Kontrola procesu: Wdrożenie skrupulatnej kontroli procesu, w tym monitorowanie zużycia narzędzi, stosowania chłodziwa, posuwów i prędkości skrawania.

- Metrologia: Użycie zaawansowanego sprzętu metrologicznego, takiego jak współrzędnościowe maszyny pomiarowe (CMM), profilometry optyczne, interferometry i testery chropowatości powierzchni, w celu weryfikacji wymiarów i charakterystyki powierzchni.

Ważne jest, aby projektanci i specjaliści ds. zaopatrzenia rozumieli, że istnieje bezpośrednia korelacja między dokładnością tolerancji/wykończeń a kosztem/czasem realizacji komponentów SiC. Określanie tylko tego, co jest funkcjonalnie niezbędne, ma kluczowe znaczenie dla ekonomicznych rozwiązań. Zawsze należy szczegółowo omówić te wymagania z partnerem zajmującym się obróbką SiC, aby dostosować oczekiwania i możliwości.

7. Potrzeby w zakresie obróbki końcowej w celu zwiększenia wydajności i trwałości SiC

Podczas gdy zaawansowana obróbka stanowi podstawę kształtowania komponentów z węglika krzemu, można zastosować różne obróbki końcowe w celu dalszego zwiększenia ich wydajności, trwałości i przydatności do konkretnych zastosowań. Kroki te są często kluczowe dla spełnienia rygorystycznych wymagań operacyjnych w branżach takich jak półprzewodniki, lotnictwo i przetwarzanie chemiczne.

Typowe techniki obróbki po procesie dla komponentów SiC obejmują:

- Precyzyjne szlifowanie: Nawet po wstępnym kształtowaniu wiele części SiC przechodzi dalsze precyzyjne szlifowanie w celu uzyskania ostatecznych wymiarów, wąskich tolerancji i ulepszonych wykończeń powierzchni. Jest to podstawowy krok dla większości wysokowydajnych komponentów SiC.

- Docieranie i polerowanie:

- Docieranie: Służy do uzyskania bardzo płaskich powierzchni i drobnych wykończeń powierzchni, zazwyczaj lepszych niż szlifowanie. Polega na użyciu zawiesiny ściernej pomiędzy częścią SiC a płytą docierającą. Niezbędne dla uszczelnień mechanicznych, gniazd zaworów i podłoży wymagających wysokiej płaskości.

- Polerowanie: Ostateczny krok w celu uzyskania bardzo gładkich powierzchni przypominających lustro (np. Ra < 0,02 µm). Stosuje się zawiesiny diamentowe lub pasty o stopniowo mniejszej wielkości ziarna. Krytyczne dla komponentów optycznych, uchwytów płytek półprzewodnikowych i łożysk o wysokiej wydajności.

- Honowanie/fazowanie krawędzi: Ze względu na kruchość SiC, ostre krawędzie są podatne na odpryski. Honowanie krawędzi lub fazowanie tworzy mały promień lub fazę na krawędziach, poprawiając wytrzymałość na manipulację i zmniejszając ryzyko inicjacji pęknięcia.

- Czyszczenie: Dokładne procesy czyszczenia są niezbędne, szczególnie w zastosowaniach o wysokiej czystości, takich jak produkcja półprzewodników. Może to obejmować czyszczenie ultradźwiękowe, specjalistyczne czyszczenie chemiczne i płukanie wodą dejonizowaną w celu usunięcia wszelkich pozostałości po obróbce lub manipulacji.

- Uszczelnianie/impregnacja:

- Niektóre gatunki SiC, takie jak niektóre rodzaje RBSC lub porowate RSiC, mogą mieć resztkową porowatość. W zastosowaniach wymagających szczelności gazowej lub płynnej lub zwiększonej odporności chemicznej, pory te można uszczelnić.

- Uszczelnianie można wykonać za pomocą różnych materiałów, w tym żywic, szkieł, a nawet poprzez chemiczne osadzanie z fazy gazowej (CVI) SiC w celu zagęszczenia powierzchni.

- Powłoka:

- Powłoka CVD SiC: Nałożenie cienkiej warstwy bardzo czystego, gęstego CVD SiC na podłoże SSiC lub RBSC może znacznie zwiększyć czystość powierzchni, odporność na korozję i odporność na zużycie. Powszechne w zastosowaniach półprzewodnikowych.

- Inne powłoki funkcjonalne: W zależności od zastosowania, inne powłoki (np. węgiel diamentopodobny (DLC), powłoki metaliczne do lutowania twardego) mogą być nakładane w celu zapewnienia określonych właściwości powierzchniowych.

- Wyżarzanie: W niektórych przypadkach, po obróbce, może być stosowane wyżarzanie w celu złagodzenia naprężeń powstałych podczas agresywnych operacji szlifowania, chociaż jest to mniej powszechne w przypadku SiC niż w przypadku metali ze względu na stabilność SiC w wysokich temperaturach.

- Obróbka laserowa/teksturowanie: Podczas gdy podstawowe kształtowanie odbywa się przez szlifowanie, lasery mogą być używane do tworzenia drobnych elementów, wiercenia małych otworów lub teksturowania powierzchni w celu modyfikacji tarcia lub zwilżalności.

Wybór odpowiednich etapów obróbki końcowej zależy w dużej mierze od gatunku SiC, konstrukcji komponentu i jego zamierzonego zastosowania. Każdy krok zwiększa ogólny koszt i czas realizacji, dlatego kluczowe jest określenie tylko tych obróbek, które zapewniają wymierną korzyść dla wydajności lub trwałości komponentu. Współpraca z kompetentnym dostawcą SiC pomoże w określeniu najskuteczniejszej i najbardziej ekonomicznej strategii obróbki końcowej.

8. Typowe wyzwania w obróbce SiC i sposoby ich pokonywania

Obróbka węglika krzemu jest z natury trudna ze względu na jego wyjątkową twardość (plasującą się tuż poniżej diamentu w skali Mohsa), wysoką sztywność i kruchą naturę. Właściwości te mogą prowadzić do szybkiego zużycia narzędzi, trudności w uzyskaniu pożądanych geometrii i wykończeń powierzchni oraz potencjalnego uszkodzenia komponentu, jeśli nie jest on obsługiwany prawidłowo. Zrozumienie tych wyzwań jest pierwszym krokiem do ich pokonania.

Kluczowe wyzwania obejmują:

- Ekstremalna twardość i ścieralność:

- Wyzwanie: Prowadzi do bardzo szybkiego zużycia narzędzi skrawających, nawet narzędzi diamentowych. Zwiększa to koszty oprzyrządowania i może powodować utratę dokładności wymiarowej, jeśli nie jest to zarządzane.

- Łagodzenie skutków: Użycie wysokiej jakości, specjalnie zaprojektowanych narzędzi diamentowych (ściernice, wiertła, frezy trzpieniowe) o odpowiedniej wielkości ziarna diamentu, stężeniu i materiale wiążącym. Regularna kontrola narzędzi, obciąganie i wymiana są kluczowe. Zastosowanie zaawansowanych technik obróbki, takich jak szlifowanie wspomagane ultradźwiękami, może również zmniejszyć zużycie narzędzi i siły skrawania.

- Kruchość i niska wytrzymałość na pękanie:

- Wyzwanie: SiC jest podatny na odpryski, mikropęknięcia i katastrofalne pęknięcia pod wpływem nadmiernych sił skrawania lub niewłaściwej obsługi. Dotyczy to szczególnie ostrych narożników i cienkich przekrojów.

- Łagodzenie skutków: Zastosowanie strategii obróbki, które minimalizują naprężenia rozciągające, takich jak szlifowanie ze zoptymalizowanymi posuwami, głębokościami skrawania i prędkościami ściernicy. Użycie obrabiarek o wysokiej sztywności w celu zmniejszenia wibracji. Włączenie dużych promieni w konstrukcjach części i unikanie ostrych narożników. Ostrożne mocowanie i podparcie przedmiotu obrabianego.

- Wysokie siły obróbki:

- Wyzwanie: Twardość SiC powoduje wysokie siły skrawania, które mogą prowadzić do ugięcia narzędzia, zużycia obrabiarki i niedokładności w obrabianej części.

- Łagodzenie skutków: Wykorzystanie sztywnych, precyzyjnych obrabiarek o doskonałych właściwościach tłumiących. Optymalizacja parametrów skrawania w celu zrównoważenia tempa usuwania materiału z generowaniem siły. Zastosowanie skutecznego chłodzenia i smarowania w celu zmniejszenia tarcia i ciepła.

- Osiągnięcie wąskich tolerancji i drobnych wykończeń powierzchni:

- Wyzwanie: Właściwości materiału utrudniają i czasochłonne osiągnięcie tolerancji submikronowych i wykończeń powierzchni przypominających lustro.

- Łagodzenie skutków: Wielostopniowe procesy obróbki, począwszy od szlifowania zgrubnego i przechodząc do szlifowania precyzyjnego, docierania i polerowania z użyciem stopniowo drobniejszych ścierniw diamentowych. Skrupulatna kontrola procesu i zaawansowana metrologia są niezbędne.

- Problemy termiczne:

- Wyzwanie: Chociaż SiC ma wysoką przewodność cieplną, lokalne nagrzewanie na styku narzędzia i przedmiotu obrabianego nadal może wystąpić, potencjalnie prowadząc do uszkodzeń termicznych lub wpływu na integralność powierzchni.

- Łagodzenie skutków: Skuteczne i spójne stosowanie chłodziw w celu rozpraszania ciepła i usuwania wiórów. Wybór chłodziw kompatybilnych z SiC i procesem obróbki.

- Uszkodzenia podpowierzchniowe:

- Wyzwanie: Agresywna obróbka może wywołać warstwę uszkodzeń podpowierzchniowych (mikropęknięcia, naprężenia szczątkowe), które mogą pogorszyć wytrzymałość i niezawodność komponentu SiC.

- Łagodzenie skutków: Zastosowanie delikatnych technik szlifowania lub docierania, szczególnie na etapach wykańczania. Metody kontroli po obróbce (np. mikroskopia, wytrawianie) mogą być używane do oceny integralności podpowierzchniowej, a czasami wyżarzanie może złagodzić naprężenia.

- Koszt i czas realizacji:

- Wyzwanie: Ze względu na powyższe czynniki (zużycie narzędzi, powolne tempo usuwania materiału, potrzeba specjalistycznego sprzętu i wiedzy), obróbka SiC jest generalnie droższa i bardziej czasochłonna niż obróbka metali.

- Łagodzenie skutków: Optymalizacja konstrukcji części pod kątem wytwarzalności. Współpraca z doświadczonymi specjalistami od obróbki SiC, którzy udoskonalili procesy i wydajne przepływy pracy. Jasna komunikacja wymagań, aby uniknąć niepotrzebnego nadmiernego określania.

Pokonanie tych wyzwań wymaga połączenia zaawansowanej technologii obróbki, wiedzy z zakresu materiałoznawstwa, wiedzy procesowej i skrupulatnej kontroli jakości. Współpraca z dostawcą, który wykazuje głębokie zrozumienie i możliwości w zakresie obróbki SiC, ma kluczowe znaczenie dla pomyślnych wyników.

9. Jak wybrać odpowiedniego dostawcę SiC: Decyzja strategiczna

Wybór odpowiedniego dostawcy węglika krzemu jest krytyczną decyzją, która może znacząco wpłynąć na jakość, wydajność, koszt i niezawodność niestandardowych komponentów SiC. Biorąc pod uwagę specjalistyczny charakter produkcji i obróbki SiC, nie wszyscy dostawcy posiadają wymagane możliwości. Dokładny proces oceny jest niezbędny dla specjalistów ds. zakupów technicznych, producentów OEM i inżynierów.

Kluczowe czynniki, które należy wziąć pod uwagę przy ocenie dostawcy SiC:

- Wiedza techniczna i doświadczenie:

- Oceń ich zrozumienie materiałoznawstwa SiC, w tym różnych gatunków i ich właściwości.

- Zapytaj o ich doświadczenie z aplikacjami podobnymi do Twoich.

- Poszukaj sprawdzonej historii, studiów przypadków lub referencji. Rozważ ich dotychczasowe sukcesy i projekty klientów.

- Możliwości produkcyjne i obróbcze:

- Czy oferują szereg metod formowania SiC (np. prasowanie, odlewanie w zawiesinie, wytłaczanie) i możliwość produkcji różnych gatunków SiC (RBSC, SSiC itp.)?

SicSino - nowe materiały CAS

My, CAS new materials (SicSino), wprowadzamy i wdrażamy technologię produkcji węglika krzemu od 2015 roku, pomagając lokalnym przedsiębiorstwom w osiągnięciu produkcji na dużą skalę i postępu technologicznego w procesach produktowych. Jesteśmy świadkami powstawania i ciągłego rozwoju lokalnego przemysłu węglika krzemu.