Dominando a usinagem de SiC para obter excelência na produção

Compartilhar

Dominando a usinagem de SiC para obter excelência na produção

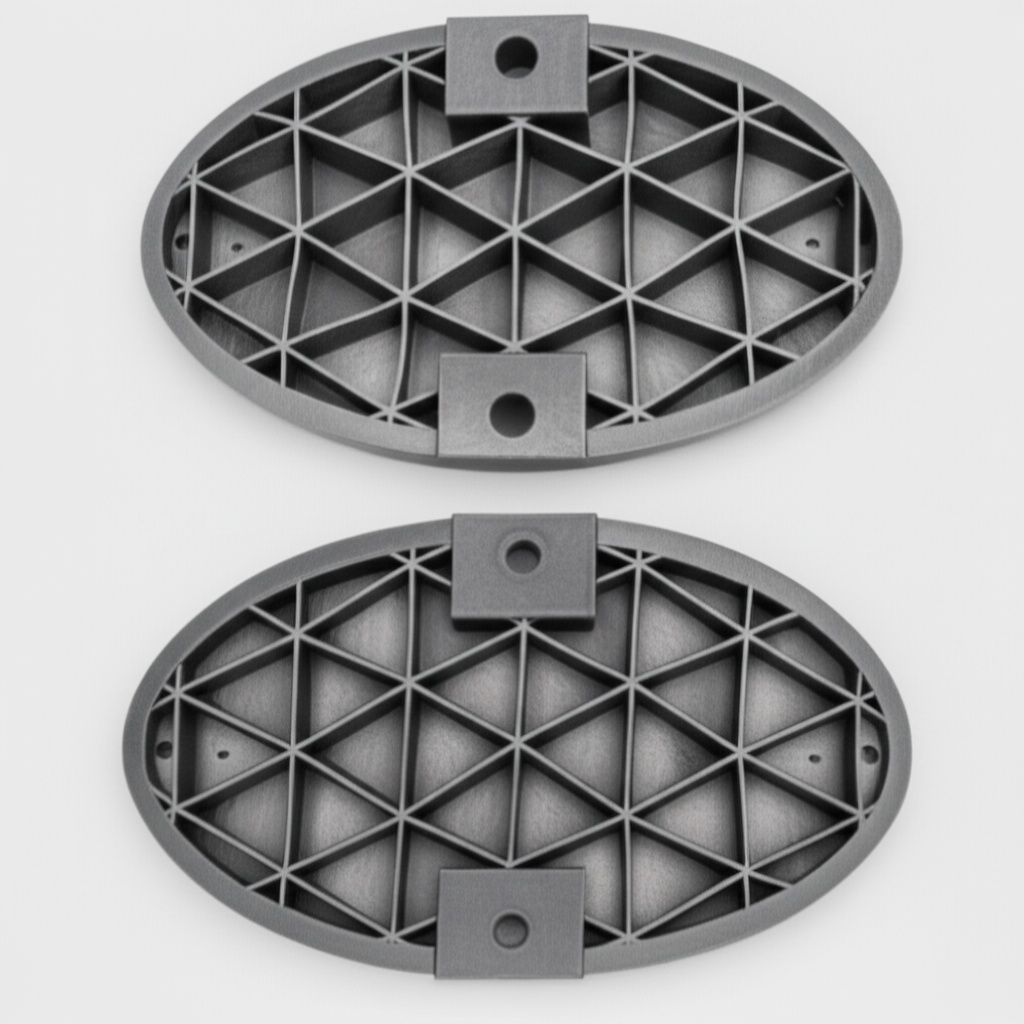

O carbeto de silício (SiC) é um material fundamental nas aplicações industriais mais exigentes da atualidade. Sua dureza excepcional, alta condutividade térmica, resistência superior ao desgaste e inércia química o tornam indispensável em setores como o de semicondutores, automotivo, aeroespacial, eletrônica de potência e energia renovável. Entretanto, essas mesmas propriedades apresentam desafios significativos na fabricação. Dominar a usinagem de SiC não é apenas uma façanha técnica; é um pré-requisito para alcançar a excelência na produção e liberar todo o potencial dessa cerâmica avançada. Esta postagem do blog se aprofunda nos meandros da usinagem de SiC, explorando técnicas, desafios e caminhos para a produção otimizada para engenheiros, gerentes de compras e compradores técnicos.

1. Introdução: O desafio inabalável e a promessa da usinagem de carbeto de silício

O carbeto de silício (SiC) é um composto cristalino sintético de silício e carbono. Suas notáveis propriedades físicas e químicas o tornam um material muito procurado para componentes que operam em condições extremas. Desde componentes de fornos que suportam temperaturas escaldantes até peças de precisão em equipamentos de fabricação de semicondutores, o SiC oferece desempenho onde outros materiais falham. No entanto, as características inerentes que tornam o SiC tão valioso - principalmente sua extrema dureza (perdendo apenas para o diamante) e fragilidade - fazem com que seja notoriamente difícil usiná-lo usando métodos convencionais. A usinagem de SiC é um campo especializado que exige profundo conhecimento da ciência dos materiais, equipamentos avançados e processos meticulosamente desenvolvidos. A promessa está em transformar esse material desafiador em componentes de precisão altamente confiáveis, que impulsionam a inovação e a eficiência em setores de alto desempenho. A usinagem bem-sucedida do SiC se traduz em maior vida útil do produto, maior eficiência operacional e capacidade de ultrapassar os limites tecnológicos.

Gerioù-alc'hwez: Usinagem de carbeto de silício, cerâmicas avançadas, materiais de alto desempenho, componentes industriais de SiC, fabricação de SiC.

2. Por que o carbeto de silício exige conhecimento especializado em usinagem

Os atributos exclusivos do carbeto de silício exigem um desvio das práticas de usinagem padrão. Compreender essas propriedades é fundamental para entender a necessidade de conhecimento especializado:

- Kaleter Dreistordinal: O SiC normalmente registra 9-9,5 na escala Mohs (o diamante é 10) e mais de 2500 Knoop. Isso significa que as ferramentas de corte convencionais se desgastam excepcionalmente rápido ou são simplesmente ineficazes, levando a altos custos de ferramentas e baixa produtividade se não forem gerenciadas corretamente. O diamante, por ser mais duro que o SiC, é o principal abrasivo utilizado.

- Frailadur: Apesar de sua dureza, o SiC é um material frágil. Isso significa que ele está sujeito a lascas, microfissuras e fraturas catastróficas sob forças de usinagem inadequadas ou choque térmico. Os processos de usinagem devem ser cuidadosamente controlados para minimizar as concentrações de tensão.

- Friotaíocht Ardchaitheamh: Embora seja um benefício em aplicações de uso final, a resistência ao desgaste do SiC’ também se aplica à sua interação com ferramentas de usinagem, levando à rápida degradação da ferramenta.

- Inertezh Kimiek : A resistência do SiC’ ao ataque químico em altas temperaturas é vantajosa para muitas aplicações, mas pode limitar as opções de processos de usinagem com assistência química.

- Perzhioù Termek: Embora o SiC tenha excelente condutividade térmica, o aquecimento localizado durante a usinagem ainda pode induzir tensões térmicas, o que pode levar a rachaduras se não for gerenciado com parâmetros adequados de resfriamento e usinagem.

Esses fatores significam que a usinagem de SiC não se trata apenas de remoção de material; trata-se de fazer isso preservando a integridade do material, alcançando tolerâncias dimensionais rígidas e produzindo os acabamentos de superfície desejados. Isso requer equipamentos especializados, parâmetros de processo otimizados e uma força de trabalho especializada nas nuances da usinagem de materiais duros. Os gerentes de suprimentos e os compradores técnicos devem reconhecer que as tentativas de usinagem de baixo custo feitas por fornecedores inexperientes geralmente resultam em peças com defeito, atrasos no projeto e, em última análise, custos gerais mais altos.

Gerioù-alc'hwez: Propriedades do material SiC, usinagem de materiais duros, usinagem de materiais frágeis, ferramentas de diamante, usinabilidade do SiC.

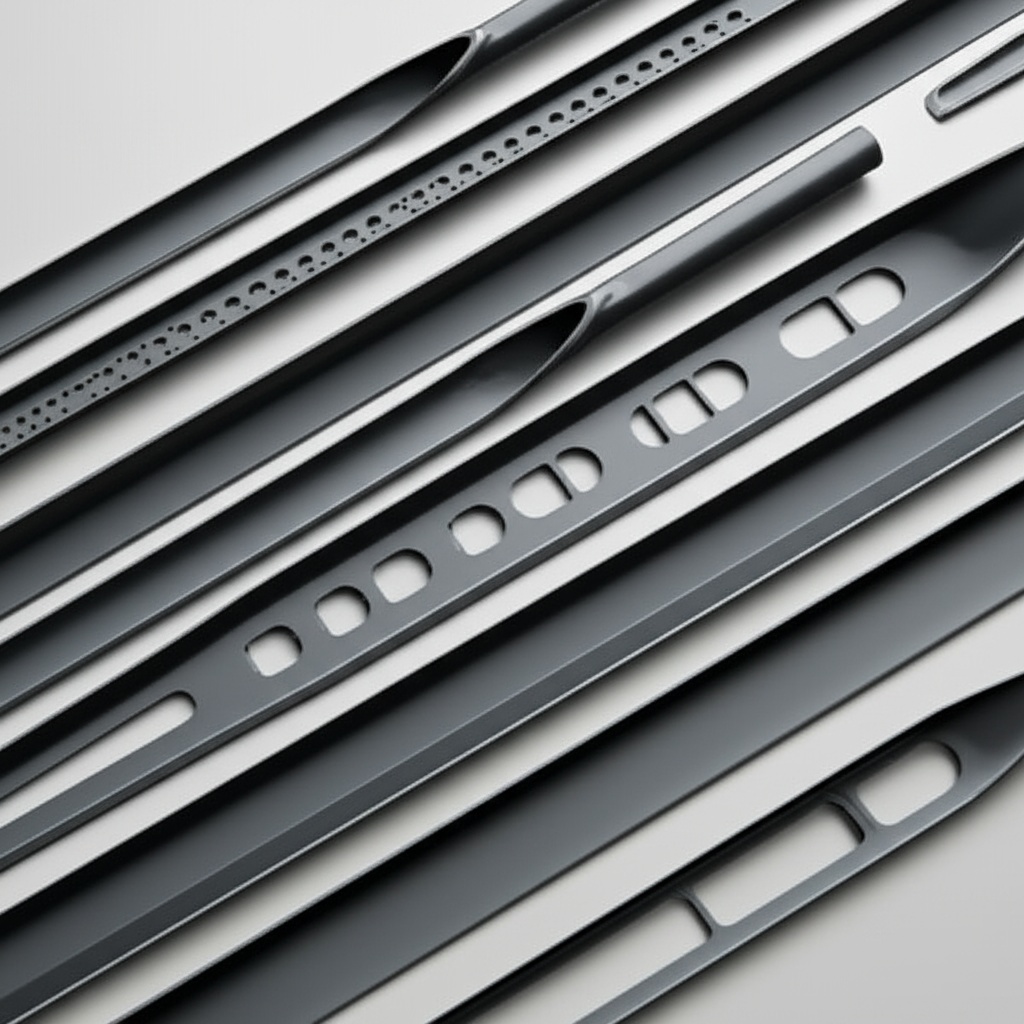

3. Um espectro de técnicas de usinagem de SiC: Do tradicional ao avançado

Várias técnicas de usinagem foram desenvolvidas ou adaptadas para moldar componentes de carbeto de silício. A escolha do método depende de fatores como o grau de SiC (por exemplo, SiC sinterizado (SSiC), SiC ligado por reação (RBSC), SiC ligado por nitreto (NBSC), SiC CVD), complexidade da peça, tolerâncias necessárias, acabamento da superfície e volume de produção.

| Técnica | Deskrivadur | Aplicações típicas | Vantagens | Limitações |

|---|---|---|---|---|

| Malañ Diamant | Utiliza discos abrasivos de diamante para remover o material. Método mais comum para SiC. | Modelagem, dimensionamento, obtenção de superfícies planas/cilíndricas. | Boas taxas de remoção de material, com capacidade de alta precisão. | Pode induzir a danos na subsuperfície se não for otimizado; desgaste da ferramenta. |

| Lapidação e Polimento | Usa pastas finas de diamante em uma placa de lapidação ou almofada de polimento para obter superfícies muito lisas e planas. | Componentes ópticos, wafers de semicondutores, faces de vedação. | Excelente acabamento de superfície (Ra < 1 nm possível), alta planicidade. | Remoção lenta de material; principalmente para acabamento. |

| Usinañ dre argas tredan (EDM) | Remove o material por meio de uma série de descargas elétricas que se repetem rapidamente entre um eletrodo e a peça de trabalho, submersa em um fluido dielétrico. Aplicável a graus de SiC condutivos ou compostos de SiC. | Formas complexas, pequenos orifícios, características intrincadas. | Pode usinar geometrias complexas; não há contato direto entre a ferramenta e a peça. | Mais lento do que a retificação; somente para SiC condutor; possibilidade de danos térmicos. |

| Usinagem com feixe de laser (LBM) | Usa um feixe de laser focado de alta energia para derreter, vaporizar ou ablacionar o material. | Perfuração de pequenos orifícios, traçagem, corte de seções finas, microusinagem. | Processo sem contato; alta velocidade para tarefas específicas; pode criar características finas. | Zona afetada pelo calor (HAZ); potencial para microfissuras; redeposição de material. |

| Usinañ dre usonioù (USM) | Uma ferramenta que vibra em frequências ultrassônicas impulsiona uma pasta abrasiva contra a superfície da peça de trabalho, causando a erosão do material. | Usinagem de materiais duros e frágeis, perfuração de orifícios e criação de cavidades. | Bom para SiC não condutor; baixo estresse térmico. | Menor taxa de remoção de material; desgaste da ferramenta. |

| Corte por jato de água abrasivo (AWJC) | Um jato de água de alta pressão misturado com partículas abrasivas corrói o material. | Corte de seções grossas, modelagem bruta. | Sem HAZ; pode cortar contornos complexos. | Menor precisão e acabamento superficial em comparação com a retificação; cortes cônicos. |

A compreensão desse espectro permite que engenheiros e projetistas selecionem a técnica ou a combinação de técnicas mais adequada para os requisitos específicos de seus componentes de SiC.

Gerioù-alc'hwez: Retificação de SiC, lapidação de SiC, EDM de SiC, usinagem a laser de SiC, usinagem ultrassônica de SiC, jato de água abrasivo de SiC.

4. Retificação de precisão de carbeto de silício: O cavalo de batalha da usinagem de SiC

A retificação com diamante é o método mais amplamente empregado na usinagem de carbeto de silício devido à sua eficácia na remoção de material duro e na obtenção de dimensões precisas. O sucesso da retificação de SiC depende de vários fatores críticos:

- Seleção de abrasivos diamantados:

- Seurt: Os diamantes sintéticos são comumente usados. Os rebolos de diamante com ligação metálica são preferidos por sua durabilidade e capacidade de manter a forma na retificação de SiC. Os rebolos com ligação de resina podem ser usados para acabamentos mais finos, mas têm taxas de desgaste mais altas. As ligas vitrificadas oferecem boa remoção de material e retenção de forma.

- Ment ar Greun: Os grãos mais grossos (por exemplo, 60-100 mesh) são usados para desbaste e alta remoção de material, enquanto os grãos mais finos (por exemplo, 400-800 mesh e mais finos) são usados em operações de acabamento para obter melhor qualidade de superfície.

- Kenderc'hadur: A concentração de diamante no rebolo afeta a eficiência do corte e a vida útil do rebolo. Concentrações mais altas são frequentemente usadas para classes de SiC mais duras.

- Características da máquina de moagem: Alta rigidez, vibração mínima e controle preciso das velocidades e dos avanços são essenciais. As máquinas de retificação CNC oferecem o melhor controle e repetibilidade.

- Parâmetros operacionais:

- Velocidade da roda: As velocidades ideais (normalmente de 20 a 35 m/s) dependem do tipo de roda, do grau de SiC e da operação.

- Tizh pourchas: Deve ser cuidadosamente controlado para evitar força excessiva, que pode causar lascas ou rachaduras. Taxas de alimentação mais lentas são típicas para SiC.

- Donder an Troc'h: Geralmente, são usadas pequenas profundidades de corte, especialmente durante os passes de acabamento, para minimizar os danos à subsuperfície.

- Implij ar Yenaer: O resfriamento eficaz é fundamental para dissipar o calor gerado durante o esmerilhamento, evitar danos térmicos à peça de trabalho e eliminar as limalhas. Geralmente, são usados refrigerantes sintéticos ou água deionizada.

Diferentes graus de SiC, como o carbeto de silício sinterizado (SSiC), o carbeto de silício ligado por reação (RBSC) e o SiC depositado por vapor químico (CVD), apresentam variações de dureza, resistência e tensões internas. Essas variações exigem ajustes nos parâmetros de retificação. Por exemplo, o RBSC, que contém silício livre, pode ser um pouco mais fácil de usinar do que o SSiC totalmente denso.

Gerioù-alc'hwez: Retificação de diamante SiC, rebolos de SiC, retificação CNC de SiC, usinagem de SiC sinterizado, usinagem de SiC ligado por reação, parâmetros de retificação.

5. Obtenção de acabamentos superiores: Lapidação e polimento de componentes de SiC

Para aplicações que exigem superfícies excepcionalmente lisas, alta planicidade e danos mínimos à subsuperfície, como em equipamentos de processamento de semicondutores, espelhos ópticos e faces de vedação de alto desempenho, o aplainamento e o polimento são etapas indispensáveis de pós-moagem do carbeto de silício.

- Levnañ: Esse processo envolve o uso de uma pasta abrasiva solta (geralmente partículas de diamante suspensas em um veículo líquido) entre a peça de SiC e uma placa de lapidação (geralmente feita de ferro fundido ou de um composto especializado). A peça de trabalho se move em um caminho aleatório ou controlado pela placa.

- Obiectiv: Para melhorar a planicidade, o paralelismo e o acabamento da superfície (normalmente na faixa de Ra 0,05 a 0,2 µm) e para remover danos na subsuperfície induzidos por operações de retificação anteriores.

- Abrasivos: As pastas de diamante com tamanhos de partículas que variam de 3 µm a 30 µm são comuns, dependendo da taxa de remoção desejada e da condição inicial da superfície.

- Polimento: O polimento segue a lapidação para obter acabamentos de superfície ainda mais finos, geralmente com qualidade óptica (Ra < 1 nm). Esse processo usa abrasivos de diamante mais finos (normalmente < 1 µm, até a escala nanométrica) em uma almofada de polimento, que pode ser feita de vários materiais, como poliuretano, feltro ou compostos especializados.

- Obiectiv: Para obter um acabamento espelhado, minimizar a dispersão da luz e reduzir ainda mais quaisquer microarranhões ou danos à subsuperfície remanescentes.

- Técnicas: O polimento mecânico é comum. O polimento quimio-mecânico (CMP) também pode ser empregado para o SiC, em que a ação química auxilia a remoção mecânica, resultando em uma integridade superior da superfície.

As principais considerações para o lapidação e polimento bem-sucedidos do SiC incluem:

- Tamanho e tipo de abrasivo: Partículas de diamante cada vez mais finas são usadas à medida que o processo passa do lapidação para o polimento final.

- Material da placa de lapidação/almofada de polimento: A escolha afeta a taxa de remoção de material e o acabamento que pode ser obtido.

- Composição e fluxo da polpa: A distribuição e a lubrificação adequadas são fundamentais.

- Pression ha tizh: Esses parâmetros devem ser cuidadosamente controlados para evitar a introdução de novos defeitos.

- Gwareziñ liammoù a-enep kontaminanzoù hag aergelc'hoù breinañ. Manter um ambiente limpo é fundamental, pois até mesmo pequenos contaminantes podem causar arranhões.

A obtenção de acabamentos de superfície em nível nanométrico e rugosidade em nível angstrom em componentes de SiC exige um conhecimento significativo e equipamentos especializados, o que faz com que seja uma marca registrada dos fornecedores de usinagem avançada de cerâmica.

Gerioù-alc'hwez: Lapidação de SiC, polimento de SiC, acabamento de superfície de SiC, planicidade de SiC, componentes ópticos de SiC, polimento quimio-mecânico (CMP) de SiC.

6. Navegando na complexidade: Usinagem avançada para projetos intrincados de SiC (EDM, laser, USM)

Embora o esmerilhamento, o lapidação e o polimento formem a espinha dorsal da usinagem de SiC, determinadas aplicações exigem recursos intrincados, geometrias complexas ou detalhes em microescala que são desafiadores ou impossíveis de obter com esses métodos tradicionais. Os processos avançados de usinagem oferecem soluções para essas complexidades:

- Mekanikaat Dre Diskargañ Tredan (EDM):

- Principiu: O EDM usa a erosão termoelétrica para remover o material. Ela exige que a peça de trabalho seja eletricamente condutora. Embora o SiC puro seja um semicondutor, sua condutividade pode ser insuficiente para uma EDM eficiente. No entanto, determinados graus de SiC, como alguns tipos de RBSC com silício livre significativo ou compostos de SiC com fases condutoras, podem ser usinados com eficiência usando EDM. O SSiC também pode ser usinado por EDM, embora em taxas mais lentas.

- Aplicativos: Criação de cavidades 3D complexas, cantos internos afiados, pequenos orifícios profundos e padrões intrincados. O EDM de fio pode ser usado para cortar perfis complexos.

- Vantagens: Sem força mecânica, o que é bom para peças delicadas. Capacidade de usinar materiais muito duros.

- Considerações: Taxas de remoção de material relativamente lentas. Possibilidade de formação de uma camada refundida ou zona afetada pelo calor na superfície usinada, o que pode exigir pós-processamento.

- Usinagem por feixe de laser (LBM):

- Principiu: Um feixe de laser focalizado de alta intensidade derrete e vaporiza ou faz a ablação do material de SiC. Diferentes tipos de laser (por exemplo, Nd:YAG, excimer, lasers de femtossegundo) oferecem características variadas adequadas a diferentes tarefas.

- Aplicativos: Perfuração de microfuros (por exemplo, para injetores de combustível, canais de resfriamento), traçagem de wafers, corte de substratos finos de SiC, criação de texturas de superfície e micropadronização.

- Vantagens: Processo sem contato, alta velocidade de processamento para determinadas tarefas, capacidade de criar características muito finas. Os lasers de femtossegundos minimizam os danos térmicos.

- Considerações: A zona afetada pelo calor (HAZ) e as microfissuras podem ser problemas com alguns tipos de laser se não forem cuidadosamente controladas. Pode ocorrer a redeposição de material.

- Usinagem ultrassônica (USM) / Retificação assistida por vibração ultrassônica (UVAG):

- Princípio (USM): Uma ferramenta, moldada de acordo com a característica desejada, vibra em frequências ultrassônicas (normalmente >20 kHz) e aciona partículas abrasivas (em uma lama) contra a superfície da peça, causando microchipping e erosão.

- Princípio (UVAG): Sobrepõe a vibração ultrassônica a um rebolo ou ferramenta de esmerilhamento convencional. Isso reduz as forças de corte, melhora o acabamento da superfície e pode aumentar as taxas de remoção de material.

- Aplicativos: Perfuração de furos redondos ou moldados, cavidades de fresagem em materiais duros e quebradiços, como SiC. O UVAG melhora o desempenho da retificação.

- Vantagens: Eficaz para SiC condutivo e não condutivo. Baixo estresse térmico. Pode produzir bons acabamentos de superfície.

- Considerações: As taxas de remoção de material podem ser menores do que as da retificação convencional para remoção de massa. O desgaste da ferramenta é um fator importante.

A seleção de um processo de usinagem avançado depende muito dos requisitos geométricos específicos, das propriedades do material da classe de SiC e da análise de custo-benefício da aplicação. Essas técnicas geralmente complementam os métodos tradicionais, fornecendo soluções para características que, de outra forma, não poderiam ser usinadas.

Gerioù-alc'hwez: EDM de carbeto de silício, usinagem a laser de carbeto de silício, usinagem ultrassônica de SiC, microusinagem de SiC, peças complexas de SiC, fabricação avançada de SiC.

7. Ferramentas para o sucesso: Seleção e gerenciamento de ferramentas para usinagem de SiC

Devido à extrema dureza do carbeto de silício, a seleção e o gerenciamento das ferramentas de corte são fundamentais para uma usinagem bem-sucedida e econômica. O diamante é o material campeão indiscutível para ferramentas em aplicações de SiC.

- Ferramental de diamante:

- Tipos:

- Ferramentas diamantadas Metal Bond: As partículas de diamante são sinterizadas em uma matriz metálica (por exemplo, bronze, aço, ligas de cobalto). São robustas e resistentes ao desgaste, adequadas para rebolos de retificação e brocas de núcleo. Elas oferecem boa retenção de forma.

- Ferramentas de diamante com liga de resina: As partículas de diamante são mantidas em uma matriz de resinoide. Essas ferramentas proporcionam uma ação de corte mais suave e podem produzir melhores acabamentos de superfície, mas se desgastam mais rapidamente do que as ligas metálicas. Geralmente usadas para lixamento fino e polimento.

- Ferramentas de diamante de liga vitrificada: As partículas de diamante são ligadas em uma matriz semelhante ao vidro. Elas oferecem um bom equilíbrio entre a taxa de remoção de material, a resistência ao desgaste e a capacidade de manter a forma. Elas podem ser revestidas para manter a nitidez.

- Ferramentas de diamante galvanizado: Uma única camada de partículas de diamante é ligada a um substrato de ferramenta por meio de revestimento de níquel. Boa para formas complexas e ação de corte livre, mas tem vida útil limitada.

- Ferramentas de diamante policristalino (PCD): O PCD consiste em partículas de diamante sinterizado, criando uma aresta de corte contínua de diamante. As ferramentas de PCD são extremamente resistentes ao desgaste e são usadas para torneamento, fresamento e perfuração de SiC, especialmente RBSC ou SiC com dureza mais baixa. Elas oferecem maior vida útil da ferramenta em aplicações específicas em comparação com as ferramentas abrasivas.

- Principais parâmetros da ferramenta: O tamanho do grão de diamante, a concentração, o tipo de liga e a geometria da ferramenta (por exemplo, ângulo de inclinação, ângulo de folga para ferramentas PCD) devem ser cuidadosamente selecionados com base no grau de SiC, na operação de usinagem (desbaste, acabamento) e no resultado desejado.

- Tipos:

- Mecanismos de desgaste de ferramentas na usinagem de SiC:

- Desgaste abrasivo: O principal mecanismo de desgaste se deve à dureza das partículas de SiC.

- Desgaste atritivo: Achatamento das bordas de corte de grão de diamante.

- Erosão de títulos: O material de ligação que mantém os grãos de diamante se desgasta, levando à remoção dos grãos.

- Microfraturamento: Os grãos de diamante podem lascar ou fraturar sob altas forças de corte.

- Estratégias para aumentar a vida útil das ferramentas e gerenciar os custos:

- Parâmetros ideais de usinagem: Usar velocidades, avanços e profundidades de corte corretos para minimizar o estresse sobre a ferramenta.

- Resfriamento e lubrificação eficazes: Reduz a carga térmica e ajuda a eliminar as partículas abrasivas de SiC.

- Dressagem e afiação de ferramentas (para rebolos): Expondo regularmente novos grãos de diamante e mantendo a precisão geométrica do rebolo’.

- Ferramentas de alta qualidade: Investir em ferramentas diamantadas de qualidade superior de fornecedores de boa reputação geralmente gera uma melhor relação custo-benefício geral, apesar do custo inicial mais alto.

- Evezhiañ ar proses: Uso de sensores de emissão acústica ou monitoramento de energia para detectar sinais precoces de desgaste da ferramenta ou instabilidade do processo.

O ferramental representa um componente de custo significativo na usinagem de SiC. Portanto, uma estratégia abrangente de ferramental, que englobe a seleção cuidadosa, o uso otimizado e o gerenciamento proativo, é fundamental para obter excelência na produção e preços competitivos.

Gerioù-alc'hwez: Ferramentas de diamante para SiC, ferramentas de PCD para SiC, rebolos de SiC, desgaste de ferramentas de SiC, ferramentas de usinagem, custo de usinagem de SiC.

8. Superando os principais desafios na usinagem de carbeto de silício e garantindo a integridade dos componentes

A usinagem de carbeto de silício está repleta de desafios que podem comprometer a integridade dos componentes se não forem tratados adequadamente. Compreender esses desafios e implementar estratégias eficazes de mitigação é fundamental para produzir peças de SiC confiáveis.

- Fragilidade e fratura:

- Desafio: A baixa resistência à fratura do SiC’ o torna suscetível a lascamento, fratura de borda e rachaduras catastróficas sob estresse mecânico ou térmico excessivo.

- Mitigação:

- Empregar forças de corte baixas (pequenas profundidades de corte, taxas de avanço controladas).

- Usar máquinas-ferramentas de alta rigidez para minimizar as vibrações.

- Otimização da geometria da ferramenta (por exemplo, bordas de corte afiadas, chanfros apropriados nas ferramentas).

- Aquecimento e resfriamento graduais se houver processos térmicos envolvidos.

- Projetar peças para minimizar as concentrações de tensão (por exemplo, cantos arredondados em vez de ângulos internos agudos, sempre que possível).

- Dano subsuperficial (SSD):

- Desafio: A retificação e outros processos de usinagem podem introduzir uma camada de microfissuras, tensões residuais e material amorfizado sob a superfície usinada. O SSD pode degradar significativamente a resistência mecânica e o desempenho do componente de SiC.

- Mitigação:

- Usar um processo de retificação em vários estágios, começando com grãos grossos para remoção de material e progredindo para grãos mais finos para acabamento, a fim de reduzir o SSD.

- Empregar parâmetros de usinagem suaves (baixo avanço, baixa profundidade de corte) nos passes finais.

- Lapidação e polimento para remover a camada danificada.

- O recozimento após a usinagem pode, às vezes, aliviar as tensões e curar pequenas rachaduras, embora sua eficácia varie de acordo com o tipo de SiC e a gravidade do dano.

- Integridade da superfície (rugosidade e ondulação):

- Desafio: Alcançar o acabamento de superfície desejado (Ra, Rz) e a precisão da forma (ondulação, planicidade) pode ser difícil devido ao desgaste da ferramenta e à dureza do material’.

- Mitigação:

- Seleção adequada do tamanho do grão abrasivo e do tipo de ferramenta.

- Processos otimizados de lapidação e polimento para superfícies ultralisas.

- Usar maquinário bem conservado e de alta precisão.

- Ajuste regular e afiação dos rebolos de esmerilhamento.

- Desgaste da ferramenta e custos de usinagem:

- Desafio: O desgaste rápido da ferramenta leva ao aumento dos custos com ferramentas, tempo de inatividade da máquina para troca de ferramentas e possíveis inconsistências na qualidade da peça.

- Mitigação:

- Usando ferramentas de diamante de alta qualidade otimizadas para SiC.

- Implementação de parâmetros de usinagem ideais e resfriamento eficaz.

- Explorar ferramentas avançadas, como PCD ou sistemas de ligação especializados.

- Monitoramento de processos para prever e gerenciar a vida útil da ferramenta.

- Precisão dimensional e geométrica:

- Desafio: A manutenção de tolerâncias rígidas em dimensões, perfis e características geométricas (por exemplo, perpendicularidade, paralelismo) é exigente devido às propriedades do material e ao desgaste da ferramenta.

- Mitigação:

- Utilização de máquinas CNC com alta precisão e repetibilidade.

- Implementação de medição no processo e controle de feedback sempre que possível.

- Planejamento cuidadoso da sequência de usinagem.

- Realização de operações de usinagem final sob condições rigorosamente controladas.

Para enfrentar esses desafios, é necessária uma abordagem holística que combine o entendimento da ciência dos materiais, a engenharia de processos, a metrologia e uma equipe experiente. Isso garante que os componentes de SiC usinados não apenas atendam às especificações dimensionais, mas também possuam a integridade mecânica necessária para as aplicações de alto desempenho a que se destinam.

Gerioù-alc'hwez: Desafios da usinagem de SiC, danos à subsuperfície de SiC, integridade de componentes de SiC, fratura de SiC, precisão dimensional de SiC, redução dos custos de usinagem de SiC.

9. Garantia de qualidade e metrologia para componentes de SiC usinados

Considerando as aplicações críticas dos componentes de carbeto de silício e os desafios inerentes à sua usinagem, é essencial ter uma estrutura robusta de garantia de qualidade (QA) e metrologia. É fundamental garantir que as peças de SiC usinadas atendam às especificações rigorosas de dimensões, acabamento de superfície e integridade.

Os principais aspectos de QA e metrologia para SiC usinado incluem:

- Ensavadur Mentadel:

- Ferramentas: Máquinas de medição por coordenadas (CMMs) para geometrias 3D complexas, comparadores ópticos, micrômetros, calibradores, medidores de altura (geralmente com bigornas com ponta de diamante ou carboneto para resistência ao desgaste).

- Considerações: As tolerâncias das peças de SiC podem ser extremamente restritas (mícrons ou submícrons). A calibração do equipamento de medição é fundamental.

- Muzuliañ Peurechu Gorre:

- Ferramentas: Perfilômetros Stylus (por exemplo, Talysurf) para medir parâmetros de rugosidade da superfície como Ra (rugosidade média), Rz (altura máxima média), Rq (rugosidade quadrada média). Microscopia de força atômica (AFM) para rugosidade em escala nanométrica em superfícies superpolidas. Profilômetros ópticos sem contato (por exemplo, interferometria de luz branca).

- Considerações: O tipo de ferramenta de medição do acabamento da superfície depende da resolução necessária e da natureza da superfície (por exemplo, plana, curva, micro-recursos).

- Verificação de tolerância geométrica e de forma:

- Parâmetros: Planicidade, paralelismo, perpendicularidade, circularidade, cilindricidade, concentricidade.

- Ferramentas: CMMs, testadores de forma especializados (por exemplo, testadores de circularidade), interferômetros para avaliação de planicidade de superfícies ópticas.

- Avaliação de danos subsuperficiais (SSD):

- Técnicas: Embora a medição direta seja complexa, podem ser usados métodos indiretos e testes destrutivos em peças de amostra. Esses métodos incluem:

- Microscopia de seção transversal: Polir uma seção transversal da peça usinada e examiná-la em um microscópio (óptico ou SEM) para visualizar microfissuras.

- Testes de resistência (por exemplo, testes de flexão): Comparação da resistência de amostras usinadas com amostras não usinadas ou preparadas de forma ideal. Uma redução significativa da resistência pode indicar SSD grave.

- Difração de raios X (XRD): Pode detectar transformações de fase ou tensões residuais próximas à superfície.

- Técnicas: Embora a medição direta seja complexa, podem ser usados métodos indiretos e testes destrutivos em peças de amostra. Esses métodos incluem:

- Testoù Nann-Distrujus (TND):

- Inspeção por Penetrante de Corante: Pode revelar rachaduras na superfície.

- Teste ultrassônico (alta frequência): Pode detectar falhas internas e, às vezes, rachaduras na subsuperfície, embora seja um desafio para SSDs finos.

- Microscopia acústica: Útil para detectar defeitos próximos à superfície.

- Controle de processos e documentação:

- Implementação do Controle Estatístico de Processos (SPC) para monitorar e controlar os parâmetros de usinagem.

- Manutenção de registros detalhados de processos de usinagem, uso de ferramentas e resultados de inspeção para rastreabilidade (crucial para aplicações aeroespaciais, médicas e de defesa).

- Aderência a sistemas de gerenciamento de qualidade como o ISO 9001.

Uma estratégia abrangente de metrologia, integrada em todo o fluxo de trabalho de usinagem de SiC, desde a inspeção do material recebido até a inspeção final

CAS new materials

We, CAS new materials, have been introducing and implementing silicon carbide production technology since the 2015, assisting the local enterprises in achieving large-scale production and technological advancements in product processes. We have been a witness to the emergence and ongoing development of the local silicon carbide industry.