Передовые технологии обработки SiC для обеспечения точности

Поделиться

Передовые технологии обработки SiC для обеспечения точности

Карбид кремния (SiC) является краеугольным материалом в отраслях, требующих исключительной производительности в экстремальных условиях. Уникальное сочетание твердости, теплопроводности и химической инертности делает его незаменимым. Однако именно эти свойства создают значительные трудности при обработке. В этой статье мы рассмотрим передовые технологии обработки SiC, необходимые для производства прецизионных компонентов для множества высокопроизводительных промышленных применений, и узнаем, как партнеры-эксперты могут помочь сориентироваться в этом сложном ландшафте.

1. Введение: Карбид кремния на заказ - императив высокой производительности

Нестандартные изделия из карбида кремния - это инженерные компоненты, специально разработанные и изготовленные для удовлетворения жестких требований передовых промышленных приложений. В отличие от готовых деталей, компоненты SiC, изготовленные на заказ, соответствуют точным спецификациям, обеспечивая оптимальную производительность, долговечность и интеграцию в сложные системы. Карбид кремния, синтетическое кристаллическое соединение кремния и углерода, славится своей исключительной твердостью (приближающейся к твердости алмаза), высокой теплопроводностью, низким тепловым расширением, отличной коррозионной стойкостью и стабильностью при экстремальных температурах (до 1600°C и выше в контролируемой атмосфере).

Эти свойства делают SiC незаменимым в условиях, когда другие материалы могут выйти из строя. Например, в производстве полупроводников компоненты из SiC имеют решающее значение для оборудования для обработки и перемещения пластин благодаря своей чистоте, жесткости и устойчивости к плазменной эрозии. В высокотемпературных печах нагревательные элементы и структурные компоненты из SiC обеспечивают надежную и долговечную работу. Возможность изготовления деталей из SiC по индивидуальному заказу - от сложной геометрии для теплообменников до сверхгладких поверхностей для зеркал - открывает новые возможности для повышения эффективности и технологического прогресса. По мере того как отрасли расширяют границы производительности, потребность в точно обработанных, изготовленных на заказ решениях из SiC становится все более насущной, стимулируя инновации как в материаловедении SiC, так и в сложных процессах обработки. Сотрудничество с такими компетентными специалистами по SiC, как Новые материалы CAS (SicSino) может сыграть решающую роль в реализации всего потенциала этой передовой керамики.

2. Основные области применения: Универсальность SiC в самых требовательных отраслях промышленности

Исключительные свойства обработанных на заказ деталей из карбида кремния позволяют использовать их в самых разных областях высоких технологий. Его способность выдерживать экстремальные температуры, противостоять износу и коррозии, а также сохранять стабильность размеров делает его предпочтительным материалом для критически важных деталей.

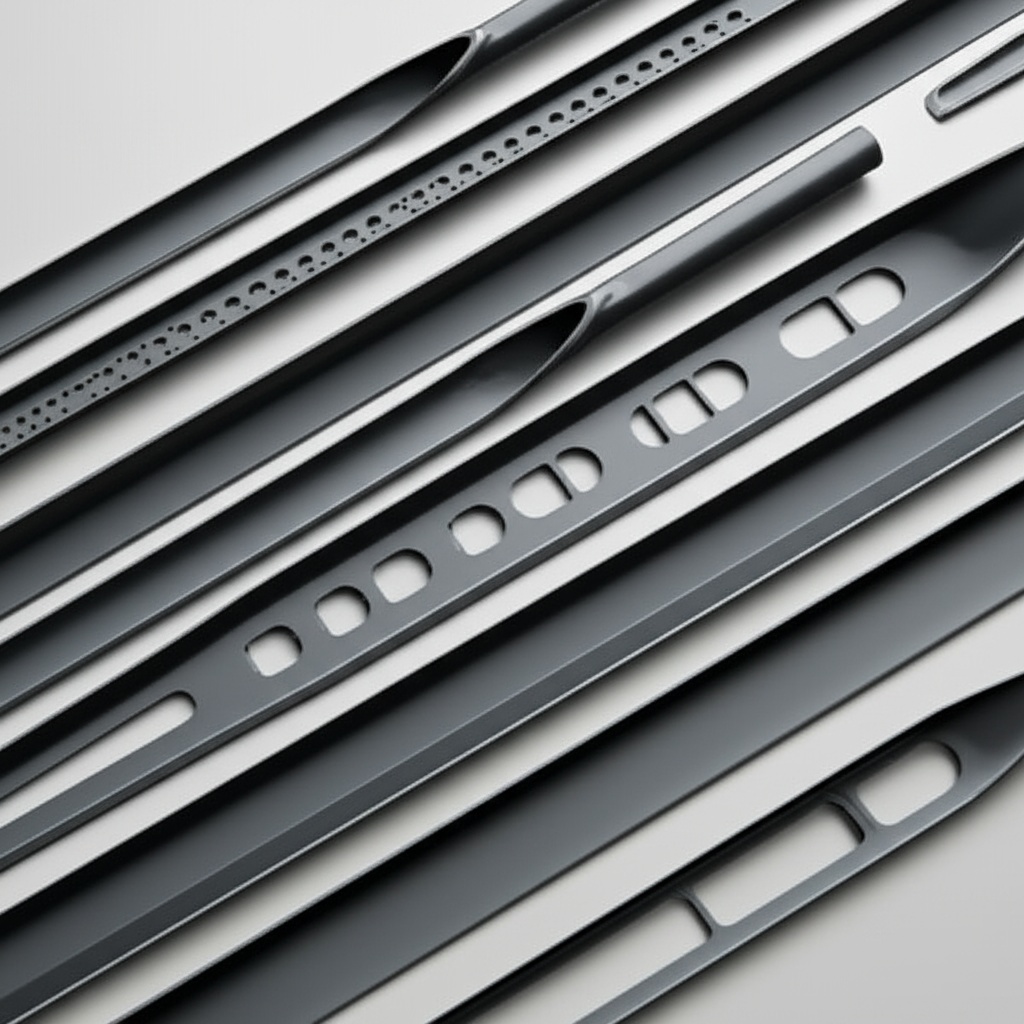

- Производство полупроводников: Патроны для подложек, кольца для химико-механической планаризации (CMP), душевые головки, кромочные кольца, концевые эффекторы и фокусировочные кольца. SiC обеспечивает высокую чистоту, жесткость, устойчивость к тепловым ударам и плазменному травлению, что крайне важно для современного производства микросхем.

- Аэрокосмическая и оборонная промышленность: Компоненты для гиперзвуковых аппаратов, ракетные сопла, легкая броня, высокоэффективные тормозные системы и зеркальные подложки для оптических систем. Низкая плотность, высокая жесткость и термическая стабильность SiC’ являются ключевыми факторами.

- Высокотемпературные печи & Термообработка: Нагревательные элементы, излучающие трубки, мебель для печей (балки, ролики, плиты, сеттеры), защитные трубки для термопар и тигли. SiC обеспечивает превосходную высокотемпературную прочность и устойчивость к окислению.

- Силовая электроника: Теплоотводы, подложки для силовых модулей и компоненты для высоковольтных коммутационных устройств. Высокая теплопроводность и электроизоляционные свойства SiC’ жизненно важны для эффективного терморегулирования.

- Автомобильная промышленность: Компоненты для электромобилей (EV), такие как подложки для силовой электроники, детали для тормозных систем (керамические тормозные диски), а также износостойкие детали в двигателях и смежных системах.

- Химическая обработка: Механические уплотнения, компоненты насосов (валы, подшипники, рабочие колеса), детали клапанов, сопла и трубки теплообменников. Превосходная химическая инертность и износостойкость SiC’ обеспечивают долговечность в коррозионных средах.

- Металлургия: Компоненты для работы с расплавленными металлами, такие как оболочки термопар, роторы для дегазационных синглов и тиглей, выигрывают от устойчивости SiC к тепловому удару и химическому воздействию расплавленных металлов.

- 21870: Возобновляемая энергия: Детали для систем концентрированной солнечной энергии (CSP), компоненты для ядерных реакторов нового поколения и долговечные элементы для добычи геотермальной энергии.

- 22379: Производство светодиодов: Суспензоры и носители для реакторов MOCVD, используемых в производстве светодиодов и комбинированных полупроводников, где первостепенное значение имеют высокотемпературная стабильность и чистота.

- Промышленное оборудование: Прецизионные валы, подшипники, износостойкие вкладыши и насадки для работы с абразивными жидкостями или в условиях повышенного износа, что значительно продлевает срок службы компонентов.

Точная обработка SiC имеет решающее значение в этих приложениях для достижения требуемых допусков и качества поверхности, обеспечивая оптимальную функциональность и надежность конечного продукта.

3. Почему стоит выбрать карбид кремния? Превосходная производительность

Использование компонентов из карбида кремния, изготовленных по индивидуальному заказу, вместо стандартных материалов или даже готовых деталей из SiC дает множество преимуществ, которые напрямую связаны с улучшением характеристик, увеличением срока службы и повышением эффективности работы в сложных промышленных условиях. Решение об изготовлении на заказ позволяет инженерам и конструкторам адаптировать свойства материалов и геометрию компонентов в точном соответствии с уникальными задачами.

Основные преимущества настройки включают:

- Оптимизированное тепловое управление: Нестандартные детали из SiC могут иметь особые характеристики теплопроводности и геометрию (например, сложные каналы охлаждения) для эффективного управления теплом в таких приложениях, как силовая электроника, мощные светодиоды и теплообменники. Это приводит к повышению производительности и надежности устройств.

- Исключительная износостойкость и устойчивость к истиранию: В областях применения, связанных с абразивными жидкостями, высокоскоростными подвижными деталями или эрозионной средой (например, форсунки, компоненты насосов, механические уплотнения), изготовленные на заказ детали из SiC значительно превосходят металлы и другие керамики. Индивидуальный подбор марки SiC и обработки поверхности может еще больше повысить эту стойкость.

- Превосходная химическая инертность и коррозионная стойкость: Изготовленные на заказ компоненты SiC идеально подходят для химической промышленности, выдерживая воздействие агрессивных кислот, щелочей и расплавленных солей без разрушения. Индивидуальная разработка обеспечивает совместимость даже с самыми сложными химическими средами, предотвращая загрязнение и продлевая срок службы оборудования.

- Высокая температурная стабильность: Карбид кремния сохраняет свою прочность и структурную целостность при очень высоких температурах (часто превышающих 1400-1600°C). Индивидуальные конструкции могут учитывать специфические условия термоциклирования и механические нагрузки при таких температурах, что очень важно для деталей печей, газовых турбин и аэрокосмической техники.

- Стабильность размеров и точность: SiC обладает низким тепловым расширением и высокой жесткостью, что позволяет создавать компоненты, сохраняющие свою форму и допуски при различных тепловых и механических нагрузках. Обработка на заказ обеспечивает соблюдение точных размеров для приложений, требующих высокой точности, таких как оптические стенды или оборудование для обработки полупроводниковых пластин.

- Потенциал облегчения веса: По сравнению со многими традиционными высокопрочными металлами, SiC обладает более низкой плотностью. Разработанные на заказ компоненты из SiC могут обеспечить такую же или лучшую прочность и жесткость при меньшем весе, что выгодно для аэрокосмической, автомобильной и робототехнической промышленности.

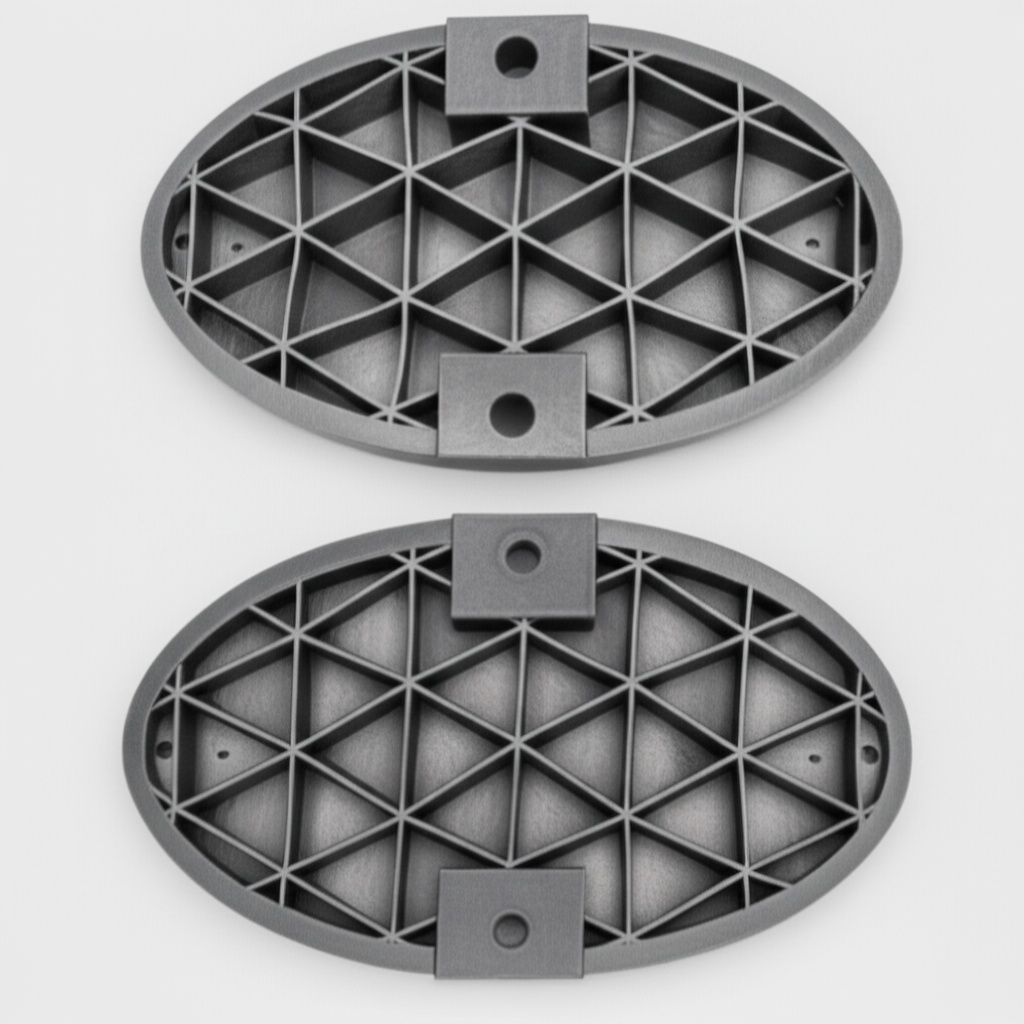

- Свобода проектирования для сложных геометрий: Передовые технологии обработки SiC в сочетании с инновационными процессами формования позволяют создавать изделия сложной формы, которые при использовании других материалов были бы невозможны или непомерно дороги. Это позволяет создавать интегрированные конструкции, объединять детали и оптимизировать потоки.

Выбирая карбид кремния на заказ, компании инвестируют в решения, которые не просто функциональны, а точно настроены для обеспечения максимальной производительности и долговечности, что в конечном итоге приводит к снижению общей стоимости владения и технологическому превосходству.

4. Рекомендуемые марки и составы SiC для механической обработки

Выбор подходящей марки карбида кремния имеет решающее значение для достижения желаемых эксплуатационных характеристик и обеспечения успешной обработки. Различные производственные процессы позволяют получать материалы SiC с различной микроструктурой, степенью чистоты и механическими свойствами. Понимание этих различий является ключевым для менеджеров по закупкам и инженеров-конструкторов.

| Марка SiC | Основные характеристики | Общие соображения по обработке | Типовые применения |

|---|---|---|---|

| Реакционно-связанный SiC (RBSC / SiSiC) | Хорошая механическая прочность, отличная стойкость к тепловому удару, высокая теплопроводность, относительно легко поддается механической обработке (до окончательного обжига в некоторых вариантах, или из-за наличия некоторого количества свободного кремния). Часто имеет форму сетки. | Обрабатываемость лучше, чем у SSiC, благодаря наличию свободного кремния (обычно 8-15%). Основным методом является шлифование. Необходима алмазная оснастка. | Мебель для печей, теплообменники, механические уплотнения, компоненты насосов, износостойкие вкладыши. |

| Спеченный SiC (SSiC / Sintered Alpha SiC) | Очень высокая твердость, высокая прочность, отличная коррозионная стойкость, высокая чистота (отсутствие свободного кремния), хорошие высокотемпературные характеристики. | Чрезвычайно твердые и сложные в обработке. Требуется специализированная алмазная шлифовка, притирка и полировка. Более низкая скорость съема материала. | Подшипники, сопла, оборудование для обработки полупроводников (патроны, кольца), детали химических насосов, современная броня. |

| Нитрид-связанный SiC (NBSC). | Хорошая устойчивость к тепловым ударам, хорошая износостойкость, высокая горячая прочность, возможность придания относительно сложных форм. | Обрабатываемость умеренная; сложнее, чем RBSC, но в целом легче, чем SSiC. Обычно используется алмазная шлифовка. | Мебель для печей, футеровка печей, компоненты для контакта с цветными металлами, футеровка циклонов. |

| Перекристаллизованный SiC (RSiC) | Высокая чистота, отличная устойчивость к тепловому удару, хорошая высокотемпературная прочность, пористая структура (может быть запечатана). | Пористость может повлиять на обработку; алмазный инструмент по-прежнему необходим. Если пористость вызывает озабоченность, может потребоваться последующая обработка поверхности. | Мебель для печей (закладные детали, плиты), нагревательные элементы, печные трубы. |

| CVD SiC (химическое осаждение SiC из паровой фазы) | Сверхвысокая чистота (99,999%+), теоретическая плотность, превосходная обработка поверхности, превосходная химическая и плазменная стойкость. | Очень твердые и обычно производятся в виде покрытий или тонких объемных форм. Обработка обычно заключается в шлифовании или полировании поверхностей. Часто используется для нанесения покрытий на графит или другие марки SiC. | Полупроводниковые компоненты (детали камеры травления, суспензоры), оптические зеркала, защитные покрытия. |

| SiC с графитовым напылением / композитный SiC | Повышенная стойкость к тепловым ударам, улучшенная обрабатываемость по сравнению с чистым SSiC, самосмазывающиеся свойства в некоторых вариантах. | Обрабатываемость может быть лучше благодаря графиту, но все равно требует алмазных инструментов. Свойства сильно варьируются в зависимости от содержания графита и SiC-матрицы. | Подшипники, уплотнения, детали скольжения. |

При рассмотрении вопроса о механической обработке первостепенное значение имеют твердость и вязкость разрушения конкретного сорта SiC. Спеченный SiC, будучи одним из самых твердых, обычно представляет собой наиболее серьезную проблему при обработке, требуя передовых методов шлифования и более длительного времени обработки. Реакционно-связанный SiC, с его остаточной фазой кремния, может быть несколько более щадящим, но все равно требует осторожного обращения и соответствующего алмазного инструмента. Таким образом, при выборе марки SiC необходимо соблюдать баланс между желаемыми свойствами конечного использования и сложностями и затратами, связанными с его изготовлением и обработкой.

5. Конструкторские соображения при разработке изделий из SiC на заказ

Проектирование компонентов для производства карбида кремния требует иного подхода, чем проектирование для металлов или пластмасс. Твердость и хрупкость, присущие SiC, требуют тщательного рассмотрения конструкции с учетом требований технологичности (DFM) для достижения оптимальных результатов, минимизации затрат и обеспечения целостности компонентов. Инженеры должны тесно сотрудничать со специалистами по обработке SiC, чтобы использовать сильные стороны материала и одновременно смягчить его недостатки.

Ключевые аспекты дизайна включают:

- Геометрия и сложность:

- Простота — ключ к успеху: Хотя сложные формы возможны, более простые геометрии обычно сокращают время и стоимость обработки. Избегайте излишне сложных элементов.

- Внутренние элементы: Обработка глубоких, узких отверстий или сложных внутренних полостей в SiC может быть очень сложной и дорогой. Подумайте, можно ли их получить с помощью формования в форме, близкой к сетке, перед окончательным спеканием или возможны ли другие варианты.

- Избегайте острых внутренних углов: Острые внутренние углы служат концентраторами напряжений и могут привести к образованию трещин. Необходимо использовать большие внутренние радиусы (например, >0,5 мм, предпочтительно больше).

- Внешние радиусы: Острые внешние кромки также подвержены сколам. Укажите небольшие радиусы или фаски на всех внешних кромках.

- Толщина стенок и соотношение сторон:

- Минимальная толщина стенки: Тонкие стенки хрупки, и их трудно обрабатывать без образования трещин. Проконсультируйтесь с поставщиком SiC о рекомендуемой минимальной толщине стенок в зависимости от размера детали и марки SiC (например, обычно >1-2 мм для прочных конструкций).

- Равномерная толщина стенок: Стремитесь к равномерной толщине стенок по всей детали, чтобы минимизировать внутренние напряжения при обжиге (если применимо) и механической обработке.

- Соотношение сторон: Высокое соотношение сторон (например, длинные, тонкие штифты или глубокие, узкие пазы) может быть проблематичным. Обсудите ограничения с вашим партнером по обработке.

- Точки напряжения и несущая нагрузка:

- Поймите хрупкость материала: SiC - хрупкий материал с низкой вязкостью разрушения. Он не поддается пластической деформации, как металлы. Конструкции должны минимизировать растягивающие напряжения и по возможности избегать ударных нагрузок.

- Распределение нагрузки: Конструктивные особенности, распределяющие нагрузку на большую площадь для уменьшения локального напряжения.

- Анализ методом конечных элементов (FEA): Для критически важных компонентов рекомендуется использовать FEA, чтобы выявить области повышенных нагрузок и оптимизировать конструкцию перед производством.

- Допуски и обрабатываемость:

- Реалистичные допуски: Хотя очень жесткие допуски достижимы с помощью передовой обработки SiC, они значительно увеличивают стоимость и время выполнения заказа. Указывайте только те допуски, которые абсолютно необходимы для конкретного применения.

- Базовые элементы: Четко определите базовые точки для обработки и контроля.

- Соединение и сборка:

- Если компонент из SiC необходимо собрать с другими деталями (из SiC или других материалов), учитывайте дифференциальное тепловое расширение, методы соединения (например, пайка, термоусадка, механическое крепление) и дизайн сопрягаемых поверхностей.

Ранние консультации с опытным поставщиком услуг по обработке SiC на этапе проектирования имеют решающее значение. Они могут предложить бесценную информацию об ограничениях и возможностях, связанных со спецификой материала, что приведет к созданию более надежных, экономически эффективных и пригодных для производства компонентов SiC. Для получения экспертной консультации по вашим конкретным потребностям в проектировании обратитесь к настройка поддержки чтобы ваши детали из SiC отвечали всем техническим требованиям.

6. Допуски, чистота поверхности & точность размеров при обработке SiC

Достижение жестких допусков, особой чистоты поверхности и высокой точности размеров - отличительные черты передовой обработки карбида кремния. Эти факторы имеют решающее значение для производительности компонентов из SiC в таких прецизионных областях, как обработка полупроводников, оптические системы и высокопроизводительные подшипники. Однако чрезвычайная твердость SiC делает достижение этих характеристик сложным и зачастую дорогостоящим делом.

Допуски:

- Стандартные допуски: Для спеченных или реакционно-связанных SiC-деталей без значительной последующей обработки допуски обычно находятся в диапазоне от ±0,5% до ±1% от размера, или минимум от ±0,1 мм до ±0,5 мм.

- Допуски после механической обработки: Благодаря прецизионной алмазной шлифовке, притирке и полировке можно добиться гораздо более жестких допусков.

- Допуски на размеры: Для критических элементов на небольших деталях можно добиться допусков до ±0,005 мм (5 мкм) или даже более жестких, однако это существенно влияет на стоимость. Чаще всего для прецизионных применений указываются допуски от ±0,01 мм до ±0,025 мм.

- Геометрические допуски: Плоскостность, параллельность, перпендикулярность и цилиндричность также можно контролировать до очень высоких уровней, часто в пределах нескольких микрометров (мкм) на значительных поверхностях. Например, плоскостность λ/4 или выше может быть достигнута для зеркал SiC оптического класса.

Обработка поверхности (шероховатость):

- После обжига/спекания: Шероховатость поверхности (Ra) спеченных деталей может составлять от 1 мкм до 10 мкм и более, в зависимости от метода формования и марки SiC.

- Шлифованная поверхность: Стандартное алмазное шлифование позволяет достичь чистоты поверхности, как правило, в диапазоне Ra 0,2 мкм - Ra 0,8 мкм.

- Притертая/полированная поверхность: В областях применения, требующих сверхгладких поверхностей (например, уплотнения, подшипники, зеркала, патроны для полупроводниковых пластин), используются процессы притирки и полировки.

- Притирка: Может достигать от Ra 0,05 мкм до Ra 0,2 мкм.

- Полировка: С помощью Ra можно получить зеркальную отделку < 0,02 мкм (20 нм), иногда даже до уровня Ангстрем для специализированных оптических приложений.

Точность размеров:

Точность размеров означает, насколько точно изготовленная деталь соответствует номинальным размерам, указанным в проекте. При обработке SiC это обеспечивается за счет:

- Оборудование для прецизионной обработки: Использование высокопрочных шлифовальных станков с ЧПУ, притирочных станков и полировального оборудования, специально разработанного для твердой керамики.

- Усовершенствованная оснастка: Использование высококачественных алмазных инструментов (кругов, суспензий, паст) соответствующей зернистости и типа связки.

- Управление процессом: Тщательный контроль технологического процесса, включая контроль износа инструмента, применения СОЖ, подачи и скорости резания.

- Метрология: Использование современного метрологического оборудования, такого как координатно-измерительные машины (КИМ), оптические профилометры, интерферометры и приборы для определения шероховатости поверхности, для проверки размеров и характеристик поверхности.

Проектировщикам и специалистам по закупкам важно понимать, что существует прямая зависимость между жесткостью допусков/отделок и стоимостью/сроком изготовления компонентов SiC. Указание только того, что функционально необходимо, имеет решающее значение для экономически эффективных решений. Всегда подробно обсуждайте эти требования с вашим партнером по обработке SiC, чтобы согласовать ожидания и возможности.

7. Необходимость последующей обработки для повышения производительности и долговечности SiC

В то время как современная механическая обработка составляет основу формирования компонентов из карбида кремния, для дальнейшего повышения их производительности, долговечности и пригодности для конкретных применений могут применяться различные виды последующей обработки. Эти этапы часто имеют решающее значение для удовлетворения строгих эксплуатационных требований в таких отраслях, как полупроводниковая, аэрокосмическая и химическая промышленность.

Общие методы последующей обработки компонентов из SiC включают:

- Прецизионное шлифование: Даже после первоначального формообразования многие детали из SiC подвергаются дальнейшей прецизионной шлифовке для достижения окончательных размеров, жестких допусков и улучшенной чистоты поверхности. Это фундаментальный шаг для большинства высокопроизводительных SiC-компонентов.

- Притирка и полировка:

- Притирка: Используется для получения очень плоских поверхностей и тонкой отделки поверхности, обычно лучше, чем при шлифовании. Для этого используется абразивная суспензия между SiC-деталью и пластиной. Незаменим для механических уплотнений, седел клапанов и подложек, требующих высокой плоскостности.

- Полировка: Последний шаг для получения сверхгладких, зеркальных поверхностей (например, Ra < 0,02 мкм). Используются алмазные суспензии или пасты с постепенным увеличением зернистости. Критически важны для оптических компонентов, патронов для полупроводниковых пластин и высокопроизводительных подшипников.

- Притупление/снятие фаски кромок: Из-за хрупкости SiC’ острые кромки подвержены сколам. Хонингование кромок или снятие фаски создает небольшой радиус или скос на кромках, повышая прочность обработки и снижая риск возникновения трещин.

- Уборка: Тщательные процессы очистки очень важны, особенно в таких областях с высокой степенью чистоты, как производство полупроводников. Это может включать ультразвуковую очистку, специализированную химическую очистку и промывку деионизированной водой для удаления любых остатков от механической обработки или обращения.

- Герметизация/пропитка:

- Некоторые марки SiC, например, некоторые виды RBSC или пористый RSiC, могут иметь остаточную пористость. В случаях, когда требуется газо- или жидкостная герметичность или повышенная химическая стойкость, эти поры могут быть заделаны.

- Герметизация может быть выполнена с помощью различных материалов, включая смолы, стекла или даже путем химической паровой инфильтрации (CVI) SiC для придания плотности поверхности.

- Покрытие:

- Покрытие CVD SiC: Нанесение тонкого слоя сверхчистого, плотного CVD SiC на подложку из SSiC или RBSC позволяет значительно повысить чистоту поверхности, коррозионную стойкость и износостойкость. Распространено в полупроводниковых приложениях.

- Другие функциональные покрытия: В зависимости от области применения могут быть нанесены другие покрытия (например, алмазоподобный углерод (DLC), металлические покрытия для пайки) для обеспечения определенных свойств поверхности.

- Отжиг: В некоторых случаях для снятия напряжений, возникающих при агрессивной шлифовке, может использоваться отжиг после обработки, хотя для SiC это менее характерно, чем для металлов, из-за высокой температурной стабильности SiC’ ;.

- Лазерная обработка/текстурирование: В то время как первичное формообразование осуществляется с помощью шлифования, лазеры могут использоваться для создания мелких деталей, сверления небольших отверстий или текстурирования поверхности для изменения трения или смачиваемости.

Выбор подходящих этапов постобработки в значительной степени зависит от марки SiC, конструкции компонента и его предполагаемого применения. Каждый этап увеличивает общую стоимость и время выполнения заказа, поэтому очень важно указывать только те виды обработки, которые дают ощутимую выгоду для производительности или долговечности компонента’. Сотрудничество с компетентным поставщиком SiC поможет определить наиболее эффективную и экономичную стратегию постобработки.

8. Общие проблемы при обработке SiC и способы их решения

Обработка карбида кремния сопряжена с определенными трудностями из-за его исключительной твердости (по шкале Мооса он стоит чуть ниже алмаза), высокой жесткости и хрупкости. Эти свойства могут привести к быстрому износу инструмента, трудностям в достижении желаемой геометрии и чистоты поверхности, а также к возможному повреждению деталей при неправильном обращении. Понимание этих проблем - первый шаг к их преодолению.

Основные задачи включают:

- Чрезвычайная твердость & абразивность:

- Вызов: Приводит к очень быстрому износу режущих инструментов, даже алмазных. Это увеличивает стоимость инструмента и может привести к потере точности размеров, если не управлять этим процессом.

- Смягчение последствий: Использование высококачественного, специально разработанного алмазного инструмента (круги, сверла, концевые фрезы) с соответствующим размером алмазной крошки, концентрацией и материалом связки. Регулярный осмотр, правка и замена инструмента имеют решающее значение. Использование передовых технологий обработки, таких как ультразвуковое шлифование, также может снизить износ инструмента и силы резания.

- Хрупкость & Низкая вязкость разрушения:

- Вызов: SiC склонен к сколам, микротрещинам и катастрофическому разрушению при чрезмерных усилиях резания или неправильном обращении. Это особенно актуально для острых углов и тонких секций.

- Смягчение последствий: Использование стратегий обработки, минимизирующих растягивающие напряжения, например, шлифование с оптимизированной подачей, глубиной резания и скоростью вращения круга. Использование станков с высокой жесткостью для снижения вибраций. Использование больших радиусов в конструкции деталей и избегание острых углов. Тщательный зажим и поддержка заготовки.

- Высокие силы обработки:

- Вызов: Твердость SiC приводит к высоким силам резания, что может привести к отклонению инструмента, износу станка и неточностям в обрабатываемой детали.

- Смягчение последствий: Использование жестких высокоточных станков с отличными демпфирующими характеристиками. Оптимизация параметров резания для обеспечения баланса между скоростью съема материала и создаваемым усилием. Использование эффективного охлаждения и смазки для снижения трения и нагрева.

- Достижение жестких допусков и тонкой шероховатости поверхности:

- Вызов: Свойства этого материала затрудняют и отнимают много времени на достижение субмикронных допусков и зеркальной чистоты поверхности.

- Смягчение последствий: Многоступенчатые процессы обработки, начинающиеся с грубой шлифовки и переходящие в тонкую шлифовку, притирку и полировку с использованием все более мелких алмазных абразивов. Необходимы тщательный контроль процесса и передовая метрология.

- Тепловые проблемы:

- Вызов: Хотя SiC обладает высокой теплопроводностью, локальный нагрев на границе раздела инструмент-заготовка все же может происходить, что потенциально может привести к термическому повреждению или нарушению целостности поверхности.

- Смягчение последствий: Эффективное и последовательное применение СОЖ для отвода тепла и удаления стружки. Выбор СОЖ, совместимых с SiC и процессом обработки.

- Подповерхностные повреждения:

- Вызов: Агрессивная обработка может вызвать слой подповерхностных повреждений (микротрещины, остаточные напряжения), которые могут поставить под угрозу прочность и надежность SiC-компонента.

- Смягчение последствий: Использование щадящих методов шлифования или притирки, особенно на финишных этапах. Методы контроля после обработки (например, микроскопия, травление) могут использоваться для оценки целостности подповерхностного слоя, а иногда отжиг позволяет снять напряжение.

- Стоимость и время выполнения:

- Вызов: Из-за вышеперечисленных факторов (износ инструмента, низкая скорость съема материала, необходимость в специализированном оборудовании и опыте) обработка SiC, как правило, дороже и занимает больше времени, чем обработка металлов.

- Смягчение последствий: Оптимизация конструкции деталей для обеспечения их технологичности. Работа с опытными специалистами по обработке SiC, которые имеют отточенные процессы и эффективные рабочие процессы. Четкая передача требований во избежание ненужного завышения спецификации.

Для преодоления этих трудностей требуется сочетание передовых технологий обработки, знаний в области материаловедения, опыта в области технологических процессов и тщательного контроля качества. Партнерство с поставщиком, который демонстрирует глубокое понимание и возможности обработки SiC, имеет первостепенное значение для достижения успешных результатов.

9. Как выбрать правильного поставщика SiC: Стратегическое решение

Выбор правильного поставщика карбида кремния - это критически важное решение, которое может существенно повлиять на качество, производительность, стоимость и надежность ваших заказных компонентов из SiC. Учитывая специализированный характер производства и обработки SiC, не все поставщики обладают необходимыми возможностями. Тщательный процесс оценки важен для специалистов по техническим закупкам, OEM-производителей и инженеров.

Ключевые факторы, которые следует учитывать при оценке поставщика SiC:

- Технические знания и опыт:

- Оцените свое понимание материаловедения SiC, включая различные марки и их свойства.

- Поинтересуйтесь их опытом работы с приложениями, аналогичными вашему.

- Ищите проверенную репутацию, тематические исследования или отзывы. Рассмотрите их прошлые успехи и проекты клиентов.

- Возможности производства и обработки:

- Предлагают ли они различные методы формования SiC (например, прессование, литье со скольжением, экструзия) и возможность производства различных марок SiC (RBSC, SSiC и т. д.)?

SicSino - CAS новые материалы

Мы, компания CAS new materials(SicSino), внедряем и реализуем технологию производства карбида кремния с 2015 года, помогая местным предприятиям в достижении крупномасштабного производства и технологического прогресса в процессах производства продукции. Мы являемся свидетелями возникновения и дальнейшего развития местной промышленности карбида кремния.