Hassasiyet için Gelişmiş SiC İşleme Teknikleri

Paylaş

Hassasiyet için Gelişmiş SiC İşleme Teknikleri

Silisyum Karbür (SiC), aşırı koşullarda olağanüstü performans talep eden endüstrilerde temel bir malzeme olarak durmaktadır. Sertlik, termal iletkenlik ve kimyasal ataletinin benzersiz kombinasyonu onu vazgeçilmez kılar. Ancak, bu özelliklerin kendisi önemli işleme zorlukları sunmaktadır. Bu yazı, çok sayıda yüksek performanslı endüstriyel uygulama için hassas bileşenler üretmek için gerekli olan gelişmiş SiC işleme tekniklerini inceler ve uzman ortakların bu karmaşık ortamda nasıl yardımcı olabileceğini araştırır.

1. Giriş: Özel Silisyum Karbür – Yüksek Performans Zorunluluğu

Özel silisyum karbür ürünleri, gelişmiş endüstriyel uygulamaların zorlu taleplerini karşılamak üzere özel olarak tasarlanmış ve üretilmiş bileşenlerdir. Hazır parçaların aksine, özel SiC bileşenleri, karmaşık sistemler içinde optimum performans, uzun ömür ve entegrasyon sağlayarak hassas özelliklere göre uyarlanmıştır. Silisyum karbür, silisyum ve karbonun sentetik bir kristal bileşiği olup, olağanüstü sertliği (elmasa yaklaşan), yüksek termal iletkenliği, düşük termal genleşmesi, mükemmel korozyon direnci ve aşırı sıcaklıklarda (kontrollü ortamlarda 1600°C veya daha yüksek) kararlılığı ile bilinir.

Bu özellikler, SiC'yi diğer malzemelerin başarısız olacağı ortamlarda vazgeçilmez kılar. Örneğin, yarı iletken üretiminde, SiC bileşenleri, saflıkları, sertlikleri ve plazma erozyonuna karşı dirençleri nedeniyle gofret işleme ve işleme ekipmanları için kritiktir. Yüksek sıcaklık fırınlarında, SiC ısıtma elemanları ve yapısal bileşenler güvenilir, uzun ömürlü hizmet sağlar. SiC parçalarını özelleştirme yeteneği - ısı eşanjörleri için karmaşık geometrilerden aynalar için ultra pürüzsüz yüzeylere kadar - verimlilik ve teknolojik ilerlemede yeni olanakların kilidini açar. Endüstriler performansın sınırlarını zorladıkça, hassas bir şekilde işlenmiş, özel SiC çözümlerine olan ihtiyaç giderek artmakta, hem SiC malzeme biliminde hem de gelişmiş işleme süreçlerinde yeniliği teşvik etmektedir. Gibi bilgili bir SiC uzmanıyla ortaklık yapmak, bu gelişmiş seramiğin tüm potansiyelini gerçekleştirmede çok önemli olabilir. CAS yeni malzemeler (SicSino) Bu gelişmiş seramiğin tüm potansiyelini gerçekleştirmede çok önemli olabilir.

2. Ana Uygulamalar: Zorlu Endüstrilerde SiC'nin Çok Yönlülüğü

Özel işlenmiş silisyum karbür bileşenlerin olağanüstü özellikleri, çeşitli yüksek teknoloji sektörlerinde çok çeşitli zorlu uygulamalara uygundur. Aşırı sıcaklıklara dayanma, aşınma ve korozyona karşı direnme ve boyutsal kararlılığı koruma yeteneği, onu kritik parçalar için bir seçim malzemesi yapar.

- Yarı İletken Üretimi: Gofret aynaları, CMP halkaları (Kimyasal Mekanik Planarizasyon), duş başlıkları, kenar halkaları, son efektörler ve odak halkaları. SiC, modern çip imalatı için kritik olan yüksek saflık, sertlik, termal şok direnci ve plazma aşınma direnci sunar.

- Havacılık ve Savunma: Hipersonik araçlar, roket nozulları, hafif zırh, yüksek performanslı fren sistemleri ve optik sistemler için ayna alt tabakaları için bileşenler. SiC'nin düşük yoğunluğu, yüksek sertliği ve termal kararlılığı anahtardır.

- Yüksek Sıcaklık Fırınları ve Isıl İşlem: Isıtma elemanları, radyant tüpler, fırın mobilyaları (kirişler, silindirler, plakalar, ayarlayıcılar), termokupl koruma tüpleri ve potalar. SiC, mükemmel yüksek sıcaklık mukavemeti ve oksidasyon direnci sağlar.

- Güç Elektroniği: Isı emiciler, güç modülleri için alt tabakalar ve yüksek voltajlı anahtarlama cihazları için bileşenler. SiC'nin yüksek termal iletkenliği ve elektriksel yalıtım özellikleri, verimli termal yönetim için hayati öneme sahiptir.

- SiC kalitesi ve parça karmaşıklığı ile eşleşme; kontrol sisteminin hassasiyeti Güç elektroniği alt tabakaları, fren sistemleri için parçalar (seramik fren diskleri) ve motorlarda veya ilgili sistemlerde aşınmaya dayanıklı parçalar gibi elektrikli araçlar (EV'ler) için bileşenler.

- Kimyasal İşleme: Mekanik contalar, pompa bileşenleri (miller, yataklar, pervaneler), valf parçaları, nozullar ve ısı eşanjörü boruları. SiC'nin üstün kimyasal ataleti ve aşınma direnci, aşındırıcı ortamlarda uzun ömür sağlar.

- Metalurji: Termokupl kılıfları, gaz giderme rotorları ve potalar gibi erimiş metallerin işlenmesi için bileşenler, SiC'nin termal şoka ve erimiş metallerin kimyasal saldırısına karşı direncinden yararlanır.

- Yenilenebilir Enerji: Yoğunlaştırılmış güneş enerjisi (CSP) sistemleri için parçalar, yeni nesil nükleer reaktörlerde bileşenler ve jeotermal enerji çıkarımı için dayanıklı elemanlar.

- LED Üretimi: LED ve bileşik yarı iletken üretimi için kullanılan MOCVD reaktörleri için taşıyıcılar ve taşıyıcılar, burada yüksek sıcaklık kararlılığı ve saflık çok önemlidir.

- Güç elektroniğinin ötesinde, SiC, dayanıklılığı ve termal özellikleri nedeniyle fren diskleri, dizel partikül filtreleri ve motorlardaki aşınmaya dayanıklı bileşenler için araştırılmaktadır. Hassas miller, yataklar, aşınma astarları ve aşındırıcı sıvı işleme veya yüksek aşınmalı uygulamalar için nozullar, bileşen ömrünü önemli ölçüde uzatır.

SiC'nin hassas işlenmesi, son ürünün optimum işlevselliğini ve güvenilirliğini sağlayarak, gerekli toleransları ve yüzey kalitelerini elde etmek için bu uygulamalarda kritiktir.

3. Neden Özel Silisyum Karbür Seçmelisiniz? Üstün Performansı Ortaya Çıkarmak

Standart malzemeler veya hatta hazır SiC parçalar yerine özel silisyum karbür bileşenleri seçmek, doğrudan gelişmiş performans, uzatılmış hizmet ömrü ve zorlu endüstriyel ortamlarda iyileştirilmiş operasyonel verimliliğe dönüşen çok sayıda avantaj sunar. Özelleştirme kararı, mühendislerin ve tasarımcıların malzeme özelliklerini ve bileşen geometrisini, uygulamalarının benzersiz zorluklarına tam olarak uyarlamasına olanak tanır.

Özelleştirmenin temel faydaları şunlardır:

- Optimize Edilmiş Termal Yönetim: Özel SiC parçaları, güç elektroniği, yüksek güçlü LED'ler ve ısı eşanjörleri gibi uygulamalarda ısıyı etkili bir şekilde yönetmek için belirli termal iletkenlik özelliklerine ve geometrilere (örneğin, karmaşık soğutma kanalları) sahip olacak şekilde tasarlanabilir. Bu, daha iyi cihaz performansı ve güvenilirliğine yol açar.

- SiC kalitesi, sinterleme koşulları, sinterleme sonrası işlem Aşındırıcı bulamaçlar, yüksek hızlı hareketli parçalar veya aşındırıcı ortamlarda (örneğin, nozullar, pompa bileşenleri, mekanik contalar) özel SiC parçaları, metallerden ve diğer seramiklerden önemli ölçüde daha iyi performans gösterir. SiC sınıfını ve yüzey kalitesini uyarlamak bu direnci daha da artırabilir.

- Üstün Kimyasal İnertlik ve Korozyon Direnci: Özel SiC bileşenleri, agresif asitleri, alkalileri ve erimiş tuzları bozulmadan işleyen kimyasal işleme endüstrileri için idealdir. Özelleştirme, en zorlu kimyasal ortamlarda bile uyumluluk sağlar, kontaminasyonu önler ve ekipman ömrünü uzatır.

- Yüksek Sıcaklık Kararlılığı: Silisyum karbür, çok yüksek sıcaklıklarda (genellikle 1400-1600°C'yi aşan) mukavemetini ve yapısal bütünlüğünü korur. Özel tasarımlar, fırın parçaları, gaz türbini bileşenleri ve havacılık uygulamaları için kritik olan bu sıcaklıklarda belirli termal döngü koşullarını ve mekanik yükleri hesaba katabilir.

- Boyutsal Kararlılık ve Hassasiyet: SiC, düşük termal genleşme ve yüksek sertlik sergileyerek, değişen termal ve mekanik yüklere karşı şekillerini ve toleranslarını koruyan bileşenlerin oluşturulmasına olanak tanır. Özel işleme, optik tezgahlar veya yarı iletken gofret işleme ekipmanları gibi yüksek doğruluk gerektiren uygulamalar için bu hassas boyutların karşılanmasını sağlar.

- Hafifletme Potansiyeli: Birçok geleneksel yüksek mukavemetli metale kıyasla, SiC daha düşük bir yoğunluk sunar. Özel olarak tasarlanmış SiC bileşenleri, havacılık, otomotiv ve robotik uygulamaları

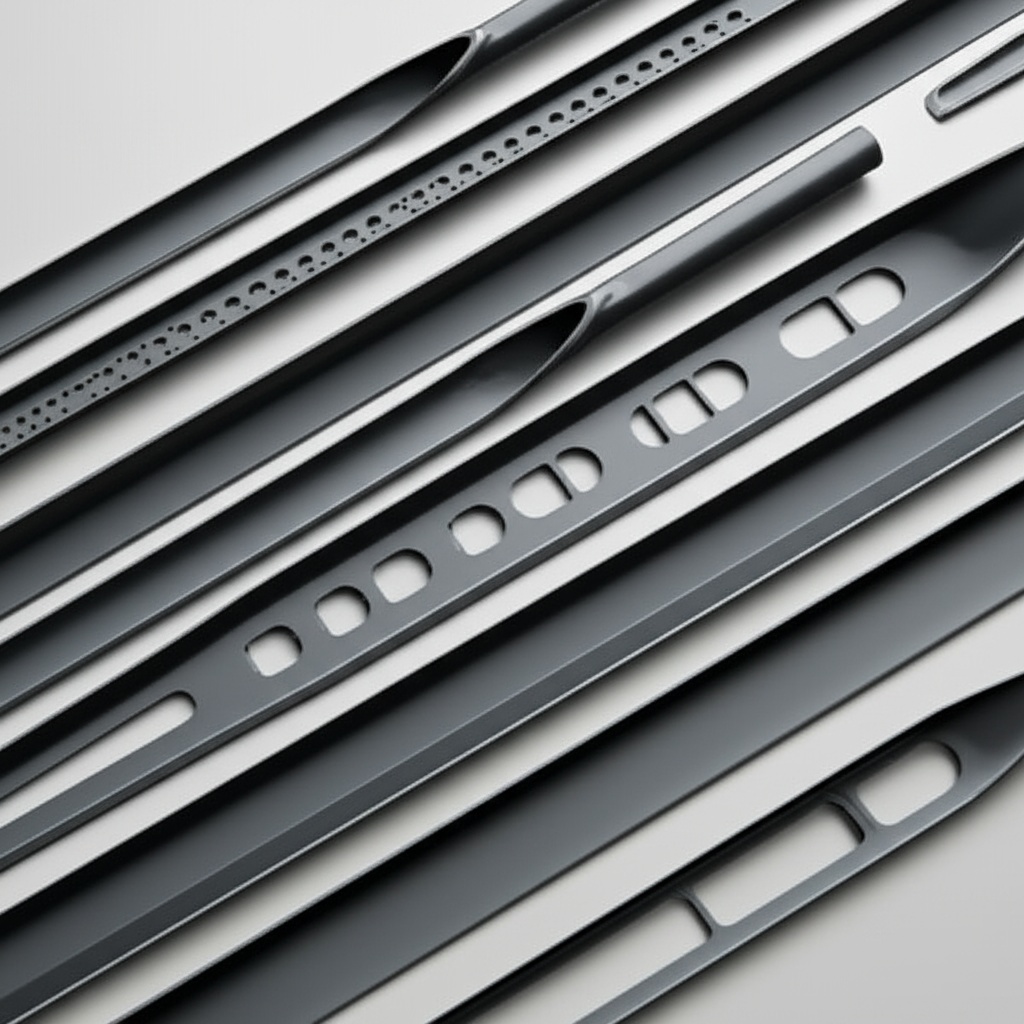

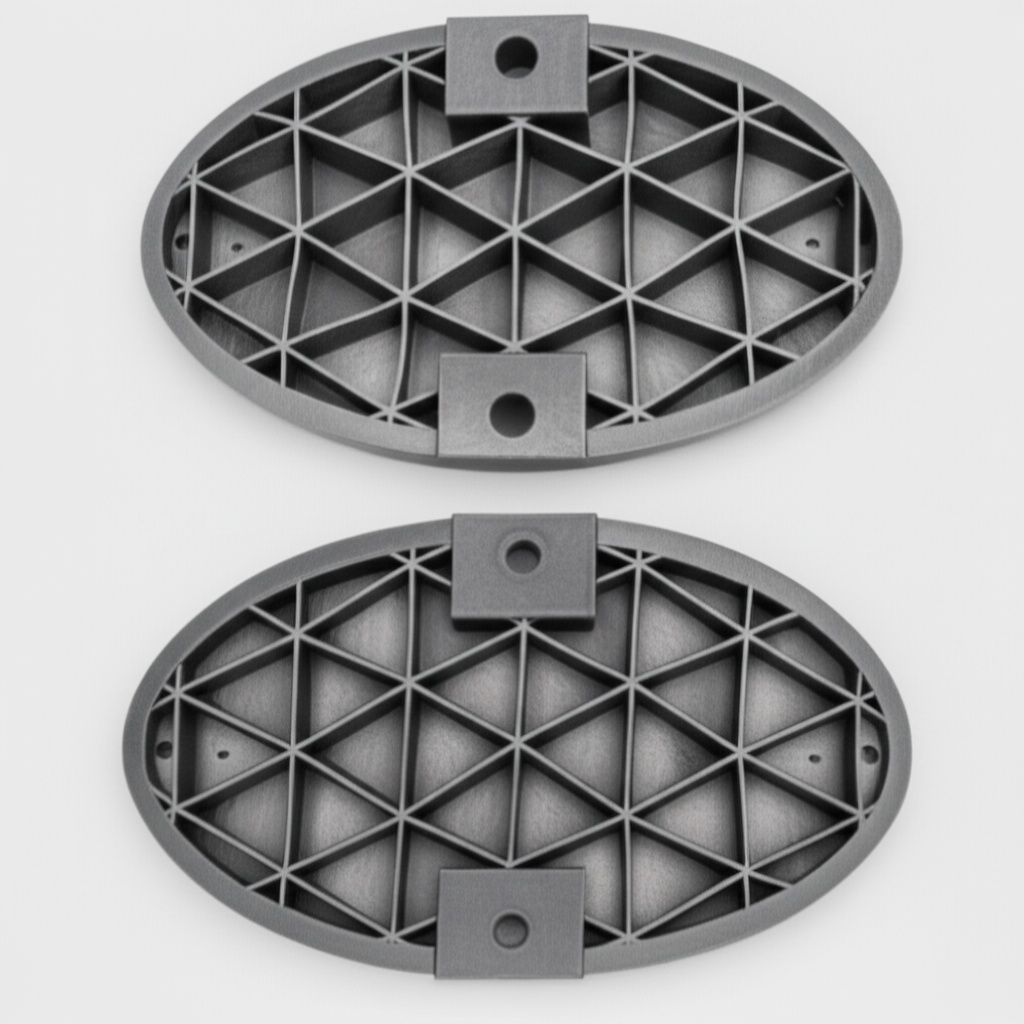

- Karmaşık Geometriler için Tasarım Özgürlüğü: Gelişmiş SiC işleme teknikleri, yenilikçi şekillendirme süreçleriyle birleştiğinde, diğer malzemelerle imkansız veya aşırı maliyetli olacak son derece karmaşık şekillerin oluşturulmasını sağlar. Bu, entegre tasarımlara, parça konsolidasyonuna ve optimize edilmiş akış yollarına olanak tanır.

Özel silisyum karbür seçerek, şirketler sadece işlevsel değil, aynı zamanda en yüksek performansı ve dayanıklılığı sunmak için ince ayarlanmış çözümlere yatırım yaparlar ve sonuçta daha düşük toplam sahip olma maliyetine ve teknolojik üstünlüğe yol açar.

4. İşleme İçin Önerilen SiC Sınıfları ve Bileşimleri

İstenen performans özelliklerini elde etmek ve başarılı işleme sağlamak için uygun silisyum karbür sınıfını seçmek çok önemlidir. Farklı üretim süreçleri, farklı mikro yapılara, saflık seviyelerine ve mekanik özelliklere sahip SiC malzemeleri üretir. Bu farklılıkları anlamak, satın alma yöneticileri ve tasarım mühendisleri için çok önemlidir.

| SiC Sınıfı | Temel Özellikler | Yaygın İşleme Hususları | Tipik Uygulamalar |

|---|---|---|---|

| Reaksiyonla Bağlanmış SiC (RBSC / SiSiC) | İyi mekanik mukavemet, mükemmel termal şok direnci, yüksek termal iletkenlik, nispeten daha kolay işlenir (bazı varyantların son ateşlenmesinden önce veya bazı serbest silisyum nedeniyle). Genellikle net şekil oluşturulur. | İşlenebilirlik, serbest silisyum (tipik olarak %8-15) varlığı nedeniyle SSiC'den daha iyidir. Taşlama birincil yöntemdir. Elmas takımlar esastır. | Fırın mobilyaları, eşanjörler, mekanik contalar, pompa bileşenleri, aşınma astarları. |

| Sinterlenmiş SiC (SSiC / Sinterlenmiş Alfa SiC) | Çok yüksek sertlik, yüksek mukavemet, mükemmel korozyon direnci, yüksek saflık (serbest silisyum yok), iyi yüksek sıcaklık performansı. | Son derece sert ve işlenmesi zor. Özel elmas taşlama, honlama ve parlatma gerektirir. Daha yavaş malzeme kaldırma oranları. | Rulmanlar, nozüller, yarı iletken işleme ekipmanları (mandal, halkalar), kimyasal pompa parçaları, gelişmiş zırh. |

| Nitrür Bağlı SiC (NBSC) | İyi termal şok direnci, iyi aşınma direnci, yüksek sıcaklık mukavemeti, nispeten karmaşık şekiller mümkündür. | İşlenebilirlik orta düzeydedir; RBSC'den daha sert ancak genellikle SSiC'den daha kolaydır. Elmas taşlama tipiktir. | Fırın mobilyaları, fırın astarları, demir dışı metal teması için bileşenler, siklon astarları. |

| Yeniden Kristalleştirilmiş SiC (RSiC) | Yüksek saflık, mükemmel termal şok direnci, iyi yüksek sıcaklık mukavemeti, gözenekli yapı (mühürlenebilir). | Gözenekli yapı işleme etkileyebilir; elmas takımlar hala gereklidir. Gözeneklilik bir endişe ise yüzey finisajı son işlem gerektirebilir. | Fırın mobilyaları (ayarlayıcılar, plakalar), ısıtma elemanları, fırın tüpleri. |

| CVD SiC (Kimyasal Buhar Biriktirme SiC) | Ultra yüksek saflık (,999+), teorik olarak yoğun, mükemmel yüzey finisajı elde edilebilir, üstün kimyasal ve plazma direnci. | Çok sert ve tipik olarak kaplamalar veya ince toplu formlar olarak üretilir. İşleme genellikle yüzeylerin taşlanması veya parlatılmasıdır. Genellikle grafit veya diğer SiC sınıflarını kaplamak için kullanılır. | Yarı iletken bileşenler (dağlama odası parçaları, süseptörler), optik aynalar, koruyucu kaplamalar. |

| Grafit Yüklü SiC / Kompozit SiC | Geliştirilmiş termal şok direnci, saf SSiC'ye kıyasla geliştirilmiş işlenebilirlik, bazı varyantlarda kendi kendini yağlama özellikleri. | İşlenebilirlik grafit nedeniyle daha iyi olabilir, ancak yine de elmas takımlar gerektirir. Özellikler, grafit içeriğine ve SiC matrisine bağlı olarak büyük ölçüde değişir. | Rulmanlar, contalar, kayan bileşenler. |

İşleme söz konusu olduğunda, belirli SiC sınıfının sertliği ve kırılma tokluğu çok önemlidir. En sertlerinden biri olan sinterlenmiş SiC, genellikle en önemli işleme zorluklarını sunar, gelişmiş taşlama teknikleri ve daha uzun işlem süreleri gerektirir. Artık silisyum fazına sahip Reaksiyon Bağlı SiC, bir miktar daha affedici olabilir ancak yine de dikkatli kullanım ve uygun elmas takımlar gerektirir. Bu nedenle SiC sınıfı seçimi, istenen son kullanım özelliklerini, imalatı ve işlemesiyle ilişkili karmaşıklıklar ve maliyetlerle dengelemelidir.

5. Özel SiC Ürünleri İçin Tasarım Hususları

Silisyum karbür üretimi için bileşen tasarlamak, metaller veya plastiklerle tasarlamaktan farklı bir yaklaşım gerektirir. SiC'nin doğal sertliği ve kırılganlığı, optimum sonuçlar elde etmek, maliyetleri en aza indirmek ve bileşen bütünlüğünü sağlamak için imalat için tasarımın (DFM) dikkatli bir şekilde düşünülmesini gerektirir. Mühendisler, malzemenin güçlü yönlerinden yararlanırken sınırlamalarını azaltmak için SiC işleme uzmanlarıyla yakın işbirliği yapmalıdır.

Temel tasarım hususları şunları içerir:

- Geometri ve Karmaşıklık:

- Sadelik Esastır: Karmaşık şekiller mümkün olmakla birlikte, daha basit geometriler genellikle işleme süresini ve maliyetini azaltır. Gereksiz karmaşık özelliklerden kaçının.

- İç Özellikler: Derin, dar delikler veya karmaşık iç boşluklar, SiC'de işlenmesi çok zor ve pahalı olabilir. Bunların, son sinterlemeden önce net şekle yakın şekillendirme yoluyla veya alternatif tasarımların mümkün olup olmadığını düşünün.

- Keskin İç Köşelerden Kaçının: Keskin iç köşeler, gerilim yoğunlaştırıcıları gibi davranır ve çatlak oluşumuna yol açabilir. Cömert iç yarıçaplar (örneğin, >0,5 mm, tercihen daha büyük) dahil edilmelidir.

- Dış Yarıçaplar: Benzer şekilde, keskin dış kenarlar yontulmaya eğilimlidir. Tüm dış kenarlarda küçük yarıçaplar veya pahlar belirtin.

- Duvar Kalınlığı ve En Boy Oranları:

- Minimum Duvar Kalınlığı: İnce duvarlar kırılgandır ve kırılmalara neden olmadan işlenmesi zordur. Parça boyutuna ve SiC sınıfına göre önerilen minimum duvar kalınlıkları için SiC tedarikçinizle görüşün (örneğin, sağlam tasarımlar için tipik olarak >1-2 mm).

- Düzgün Duvar Kalınlığı: Ateşleme (varsa) ve işleme sırasında iç gerilimleri en aza indirmek için parça boyunca tek tip duvar kalınlığına çalışın.

- En Boy Oranları: Yüksek en boy oranları (örneğin, uzun, ince pimler veya derin, dar yuvalar) sorunlu olabilir. İşleme ortağınızla sınırlamaları görüşün.

- Gerilim Noktaları ve Yük Taşıma:

- Malzeme Kırılganlığını Anlayın: SiC, düşük kırılma tokluğuna sahip kırılgan bir malzemedir. Metaller gibi plastik olarak verim vermez. Tasarımlar, çekme gerilimlerini en aza indirmeli ve mümkün olduğunda darbe yüklerinden kaçınmalıdır.

- Yük Dağılımı: Yükleri daha geniş alanlara dağıtan tasarım özellikleri, yerel gerilimi azaltır.

- Sonlu Elemanlar Analizi (FEA): Kritik bileşenler için, imalattan önce yüksek gerilim bölgelerini belirlemek ve tasarımı optimize etmek için FEA şiddetle tavsiye edilir.

- Toleranslar ve İşlenebilirlik:

- Gerçekçi Toleranslar: Gelişmiş SiC işleme ile çok sıkı toleranslar elde edilebilirken, bunlar maliyeti ve teslimat süresini önemli ölçüde artırır. Toleransları yalnızca uygulama için kesinlikle gerekli olduğu kadar sıkı belirtin.

- Referans Özellikleri: İşleme ve denetim için veri özelliklerini açıkça tanımlayın.

- Birleştirme ve Montaj:

- SiC bileşeninin diğer parçalarla (SiC veya diğer malzemeler) birleştirilmesi gerekiyorsa, farklı termal genleşmeyi, birleştirme yöntemlerini (örneğin, lehimleme, büzülerek geçirme, mekanik bağlantı) ve eşleşme yüzeylerinin tasarımını düşünün.

Tasarım aşamasında deneyimli bir SiC işleme sağlayıcısıyla erken danışma çok önemlidir. Malzemeye özgü kısıtlamalar ve fırsatlar hakkında paha biçilmez bilgiler sunarak daha sağlam, uygun maliyetli ve üretilebilir bir özel SiC bileşenine yol açabilir. Özel tasarım ihtiyaçlarınız hakkında uzman tavsiyesi için, destek özelleşti̇rme SiC parçalarınızın her teknik gereksinimi karşıladığından emin olmak için.

6. SiC İşlemede Tolerans, Yüzey Finisajı ve Boyutsal Doğruluk

Sıkı toleranslar, belirli yüzey finisajları ve yüksek boyutsal doğruluk elde etmek, gelişmiş silisyum karbür işlemenin özellikleridir. Bu faktörler, yarı iletken işleme, optik sistemler ve yüksek performanslı rulmanlar gibi hassas uygulamalarda SiC bileşenlerinin performansı için kritiktir. Ancak, SiC'nin aşırı sertliği, bu özellikleri elde etmeyi sofistike ve genellikle maliyetli bir çaba haline getirir.

Toleranslar:

- Standart Toleranslar: Geniş kapsamlı son işlem yapılmayan sinterlenmiş veya reaksiyonla bağlanmış SiC parçaları için, toleranslar tipik olarak boyutun ±%0,5 ila ±%1'i aralığında veya minimum ±0,1 mm ila ±0,5 mm'dir.

- İşlenmiş Toleranslar: Hassas elmas taşlama, honlama ve parlatma yoluyla çok daha sıkı toleranslar elde edilebilir.

- Boyutsal Toleranslar: Boyutsal toleransları ±0,005 mm (5 µm) kadar düşük veya daha küçük parçalardaki kritik özellikler için daha sıkı elde etmek mümkündür, ancak bu maliyeti önemli ölçüde etkiler. Daha yaygın olarak, hassas uygulamalar için ±0,01 mm ila ±0,025 mm toleranslar belirtilir.

- Geometrik Toleranslar: Düzlük, paralellik, diklik ve silindiriklik de genellikle önemli yüzeylerde birkaç mikrometre (µm) içinde çok yüksek seviyelerde kontrol edilebilir. Örneğin, optik sınıf SiC aynalar için λ/4 veya daha iyi düzlük elde edilebilir.

Yüzey Kalitesi (Pürüzlülük):

- Ateşlenmiş/Sinterlenmiş: Sinterlenmiş parçalar için yüzey pürüzlülüğü (Ra), şekillendirme yöntemine ve SiC sınıfına bağlı olarak 1 µm ila 10 µm veya daha fazla olabilir.

- Taşlanmış Bitiş: Standart elmas taşlama, tipik olarak Ra 0,2 µm ila Ra 0,8 µm aralığında yüzey finisajları elde edebilir.

- Lapatılmış/Parlatılmış Yüzey: Ultra pürüzsüz yüzeyler (örneğin, contalar, rulmanlar, aynalar, yarı iletken gofret mandalları) gerektiren uygulamalar için honlama ve parlatma işlemleri kullanılır.

- Lepleme: Ra 0,05 µm ila Ra 0,2 µm elde edebilir.

- Parlatma: Ra ile ayna gibi finisajlar elde edebilir < 0,02 µm (20 nm), bazen özel optik uygulamalar için Angstrom seviyelerine kadar.

Boyutsal Doğruluk:

Boyutsal doğruluk, üretilen parçanın tasarımda belirtilen nominal boyutlara ne kadar yaklaştığını ifade eder. SiC işlemede bu, aşağıdakiler aracılığıyla sağlanır:

- Hassas İşleme Ekipmanı: Sert seramikler için özel olarak tasarlanmış yüksek sertlikte CNC taşlama makineleri, honlama makineleri ve parlatma ekipmanlarının kullanılması.

- Gelişmiş Takımlar: Uygun tanecik boyutuna ve bağlayıcı tipine sahip yüksek kaliteli elmas takımların (tekerlekler, bulamaçlar, macunlar) kullanılması.

- Süreç Kontrolü: Takım aşınmasını, soğutucu uygulamayı, ilerleme hızlarını ve kesme hızlarını izleme dahil olmak üzere titiz bir süreç kontrolünün uygulanması.

- Metroloji: Boyutları ve yüzey özelliklerini doğrulamak için Koordinat Ölçüm Makineleri (CMM'ler), optik profilometreler, enterferometreler ve yüzey pürüzlülüğü test cihazları gibi gelişmiş metroloji ekipmanlarının kullanılması.

Tasarımcıların ve satın alma profesyonellerinin, toleransların/finisajların sıkılığı ile SiC bileşenlerinin maliyeti/teslimat süresi arasında doğrudan bir korelasyon olduğunu anlamaları önemlidir. Yalnızca işlevsel olarak gerekli olanı belirtmek, uygun maliyetli çözümler için çok önemlidir. Beklentileri ve yetenekleri hizalamak için bu gereksinimleri her zaman SiC işleme ortağınızla ayrıntılı olarak görüşün.

7. Gelişmiş SiC Performansı ve Dayanıklılığı İçin İşlem Sonrası İhtiyaçlar

Gelişmiş işleme, silisyum karbür bileşenleri şekillendirmenin çekirdeğini oluştururken, performanslarını, dayanıklılıklarını ve belirli uygulamalar için uygunluklarını daha da artırmak için çeşitli son işlem uygulamaları yapılabilir. Bu adımlar, yarı iletkenler, havacılık ve kimyasal işleme gibi sektörlerdeki katı operasyonel gereksinimleri karşılamak için genellikle çok önemlidir.

SiC bileşenleri için yaygın işlem sonrası teknikler şunları içerir:

- Hassas Taşlama: İlk şekillendirmeden sonra bile, birçok SiC parçası, son boyutları, sıkı toleransları ve iyileştirilmiş yüzey finisajlarını elde etmek için daha fazla hassas taşlamadan geçer. Bu, çoğu yüksek performanslı SiC bileşeni için temel bir adımdır.

- Lepleme ve Parlatma:

- Lepleme: Genellikle taşlamadan daha iyi, çok düz yüzeyler ve ince yüzey finisajları elde etmek için kullanılır. SiC parçası ile bir lap plakası arasında aşındırıcı bir bulamaç kullanmayı içerir. Mekanik contalar, valf yuvaları ve yüksek düzlük gerektiren alt tabakalar için esastır.

- Parlatma: Ultra pürüzsüz, ayna gibi yüzeyler elde etmek için son adım (örneğin, Ra < 0,02 µm). Giderek daha ince tanecik boyutlarına sahip elmas bulamaçlar veya macunlar kullanılır. Optik bileşenler, yarı iletken gofret mandalları ve yüksek performanslı rulmanlar için kritiktir.

- Kenar Honlama/Pah Kırma: SiC'nin kırılganlığı nedeniyle, keskin kenarlar yontulmaya eğilimlidir. Kenar honlama veya pah kırma, kenarlarda küçük bir yarıçap veya pah oluşturarak kullanım sağlamlığını artırır ve kırılma başlangıcı riskini azaltır.

- Temizlik: Özellikle yarı iletken üretimi gibi yüksek saflık uygulamaları için kapsamlı temizleme işlemleri esastır. Bu, işleme veya kullanımdan kaynaklanan herhangi bir kalıntıyı gidermek için ultrasonik temizleme, özel kimyasal temizleme ve deiyonize su durulamalarını içerebilir.

- Sızdırmazlık/Emprenye:

- Bazı SiC sınıfları, belirli RBSC türleri veya gözenekli RSiC gibi, artık gözenekliliğe sahip olabilir. Gaz veya sıvı geçirmezlik veya geliştirilmiş kimyasal direnç gerektiren uygulamalar için bu gözenekler kapatılabilir.

- Sızdırmazlık, reçineler, camlar ve hatta yüzeyi yoğunlaştırmak için SiC'nin Kimyasal Buhar Biriktirme (CVI) yoluyla çeşitli malzemelerle yapılabilir.

- Kaplama:

- CVD SiC Kaplama: Bir SSiC veya RBSC alt tabakasına ultra saf, yoğun CVD SiC'nin ince bir tabakasının uygulanması, yüzey saflığını, korozyon direncini ve aşınma direncini önemli ölçüde artırabilir. Yarı iletken uygulamalarda yaygındır.

- Diğer Fonksiyonel Kaplamalar: Uygulamaya bağlı olarak, diğer kaplamalar (örneğin, elmas benzeri karbon (DLC), lehimleme için metal

- Tavlama: Bazı durumlarda, agresif taşlama işlemleri sırasında oluşan gerilmeleri gidermek için, SiC'nin yüksek sıcaklık kararlılığı nedeniyle metallere göre daha az yaygın olsa da, bir taşlama sonrası tavlama adımı kullanılabilir.

- Lazer İşleme/Doku Verme: Birincil şekillendirme taşlama ile yapılırken, lazerler ince özellikler oluşturmak, küçük delikler açmak veya sürtünmeyi veya ıslanabilirliği değiştirmek için yüzey dokusu oluşturmak için kullanılabilir.

Uygun işleme sonrası adımların seçimi, SiC sınıfına, bileşenin tasarımına ve amaçlanan uygulamasına büyük ölçüde bağlıdır. Her adım genel maliyete ve teslim süresine katkıda bulunur, bu nedenle yalnızca bileşenin performansı veya uzun ömürlülüğü için somut bir fayda sağlayan işlemlerin belirtilmesi çok önemlidir. Bilgili bir SiC tedarikçisiyle işbirliği yapmak, en etkili ve ekonomik işleme sonrası stratejisini belirlemede yardımcı olacaktır.

8. SiC İşlemede Yaygın Zorluklar ve Bunların Üstesinden Nasıl Gelinir?

Silisyum karbürün işlenmesi, olağanüstü sertliği (Mohs ölçeğinde elmasın hemen altında sıralanır), yüksek sertliği ve kırılgan doğası nedeniyle doğası gereği zordur. Bu özellikler, hızlı takım aşınmasına, istenen geometrilerin ve yüzey finisajlarının elde edilmesinde zorluğa ve doğru şekilde kullanılmazsa bileşen hasarı potansiyeline yol açabilir. Bu zorlukları anlamak, onları aşmanın ilk adımıdır.

Başlıca zorluklar şunlardır:

- Aşırı Sertlik ve Aşındırıcılık:

- Meydan okuma: Elmas takımlarda bile kesici takımların çok hızlı aşınmasına yol açar. Bu, takım maliyetlerini artırır ve yönetilmezse boyutsal doğruluğun kaybına neden olabilir.

- Hafifletme: Uygun elmas tanecik boyutu, konsantrasyonu ve bağ malzemesi ile yüksek kaliteli, özel olarak tasarlanmış elmas takımların (tekerlekler, matkaplar, frezeler) kullanılması. Düzenli takım incelemesi, soyma ve değiştirme çok önemlidir. Ultrasonik destekli taşlama gibi gelişmiş işleme tekniklerinin kullanılması da takım aşınmasını ve kesme kuvvetlerini azaltabilir.

- Kırılganlık ve Düşük Kırılma Tokluğu:

- Meydan okuma: SiC, aşırı kesme kuvvetleri veya uygunsuz kullanım altında yontulmaya, mikro çatlamaya ve felaket kırılmasına eğilimlidir. Bu, özellikle keskin köşeler ve ince kesitler için geçerlidir.

- Hafifletme: Gerilmeleri en aza indiren işleme stratejilerinin kullanılması, örneğin optimize edilmiş ilerleme hızları, kesme derinlikleri ve tekerlek hızları ile taşlama. Titreşimleri azaltmak için yüksek sertlikte takım tezgahları kullanmak. Parça tasarımlarına cömert yarıçaplar dahil etmek ve keskin köşelerden kaçınmak. İş parçasının dikkatli bir şekilde sıkıştırılması ve desteklenmesi.

- 18225: Yüksek İşleme Kuvvetleri:

- Meydan okuma: SiC'nin sertliği, takım sapmasına, takım tezgahı aşınmasına ve işlenmiş parçada hatalara yol açabilen yüksek kesme kuvvetleri ile sonuçlanır.

- Hafifletme: Mükemmel sönümleme özelliklerine sahip sert, yüksek hassasiyetli takım tezgahlarının kullanılması. Malzeme kaldırma oranını kuvvet üretimi ile dengelemek için kesme parametrelerini optimize etmek. Sürtünmeyi ve ısıyı azaltmak için etkili soğutma ve yağlama kullanmak.

- 18230: Sıkı Toleranslar ve İnce Yüzey Kaliteleri Elde Etmek:

- Meydan okuma: Malzemenin özellikleri, mikron altı toleranslara ve ayna gibi yüzey finisajlarına ulaşmayı zor ve zaman alıcı hale getirir.

- Hafifletme: Kaba taşlamadan ince taşlamaya, lapinge ve giderek daha ince elmas aşındırıcılar kullanılarak parlatmaya kadar çok aşamalı işleme süreçleri. Titiz süreç kontrolü ve gelişmiş metroloji esastır.

- Termal Sorunlar:

- Meydan okuma: SiC yüksek termal iletkenliğe sahip olmasına rağmen, takım-iş parçası arayüzünde lokalize ısıtma yine de meydana gelebilir ve potansiyel olarak termal hasara veya yüzey bütünlüğünü etkileyebilir.

- Hafifletme: Isıyı dağıtmak ve talaşı uzaklaştırmak için soğutma sıvılarını etkili ve tutarlı bir şekilde uygulamak. SiC ve işleme süreciyle uyumlu soğutma sıvıları seçmek.

- Yüzey Altı Hasarı:

- Meydan okuma: Agresif işleme, SiC bileşeninin mukavemetini ve güvenilirliğini tehlikeye atabilecek bir yüzey altı hasar (mikro çatlaklar, kalıntı gerilme) katmanı oluşturabilir.

- Hafifletme: Özellikle finisaj aşamalarında nazik taşlama veya laping tekniklerinin kullanılması. İşleme sonrası inceleme yöntemleri (örneğin, mikroskopi, dağlama) yüzey altı bütünlüğünü değerlendirmek için kullanılabilir ve bazen tavlama gerilmeyi giderebilir.

- Maliyet ve Teslim Süresi:

- Meydan okuma: Yukarıdaki faktörler (takım aşınması, yavaş malzeme kaldırma oranları, özel ekipman ve uzmanlık ihtiyacı) nedeniyle, SiC'nin işlenmesi genellikle metallerin işlenmesinden daha pahalı ve zaman alıcıdır.

- Hafifletme: İmalat için parça tasarımını optimize etmek. Süreçleri ve verimli iş akışlarını iyileştirmiş deneyimli SiC işleme uzmanlarıyla çalışmak. Gereksiz aşırı spesifikasyondan kaçınmak için gereksinimlerin açık bir şekilde iletilmesi.

Bu zorlukların üstesinden gelmek, gelişmiş işleme teknolojisi, malzeme bilimi bilgisi, süreç uzmanlığı ve titiz kalite kontrolünün bir kombinasyonunu gerektirir. SiC işleme konusunda derin bir anlayış ve yetenek sergileyen bir tedarikçiyle ortaklık kurmak, başarılı sonuçlar için çok önemlidir.

9. Doğru SiC Tedarikçisi Nasıl Seçilir: Stratejik Bir Karar

Doğru silisyum karbür tedarikçisini seçmek, özel SiC bileşenlerinizin kalitesini, performansını, maliyetini ve güvenilirliğini önemli ölçüde etkileyebilecek kritik bir karardır. SiC imalatı ve işlenmesinin özel doğası göz önüne alındığında, tüm tedarikçiler gerekli yeteneklere sahip değildir. Teknik tedarik profesyonelleri, OEM'ler ve mühendisler için kapsamlı bir değerlendirme süreci esastır.

Bir SiC tedarikçisini değerlendirirken dikkate alınması gereken temel faktörler:

- Teknik Uzmanlık ve Deneyim:

- Farklı sınıflar ve özellikleri dahil olmak üzere SiC malzeme bilimi anlayışlarını değerlendirin.

- Sizininkine benzer uygulamalarla ilgili deneyimlerini sorun.

- Kanıtlanmış bir sicil kaydı, vaka çalışmaları veya referanslar arayın. Onların geçmiş başarıları ve müşteri projeleri.

- İmalat ve İşleme Yetenekleri:

- Çeşitli SiC şekillendirme yöntemleri (örneğin, presleme, döküm, ekstrüzyon) ve çeşitli SiC sınıfları (RBSC, SSiC, vb.) üretme yeteneği sunuyorlar mı?

SicSino - CAS yeni malzemeleri

CAS new materials(SicSino) olarak, 2015 yılından bu yana silisyum karbür üretim teknolojisini tanıtıyor ve uyguluyor, yerel işletmelere ürün süreçlerinde büyük ölçekli üretim ve teknolojik ilerlemeler elde etmelerinde yardımcı oluyoruz. Yerel silisyum karbür endüstrisinin ortaya çıkışına ve devam eden gelişimine tanıklık ettik.